在工业领域,设备的平稳运行对于企业的持续生产和经济效益至关重要。为此,斯凯孚(SKF)为某水泥厂的主机系统提供了在线监测系统。

这个系统涵盖了回转窑、提升机、各类风机、选粉机、输送带等一系列关键设备,通过智能和人工远程监测,确保设备的稳定运行。

01

智能报警

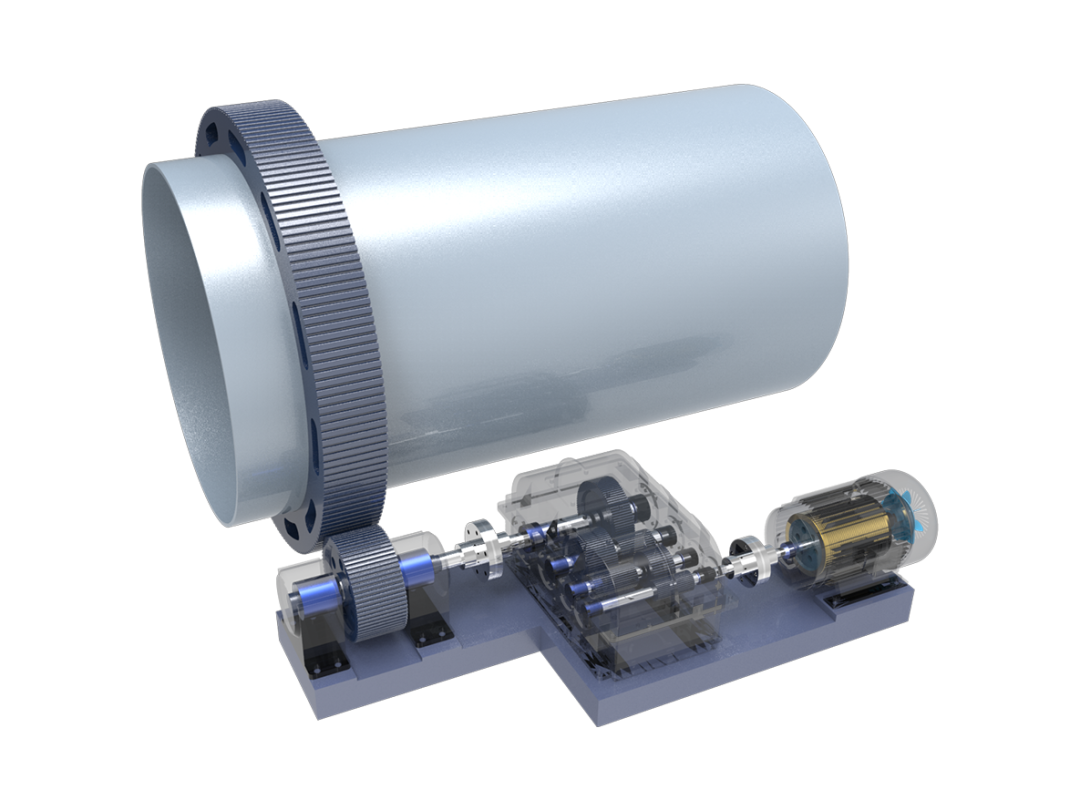

回转窑3D模型

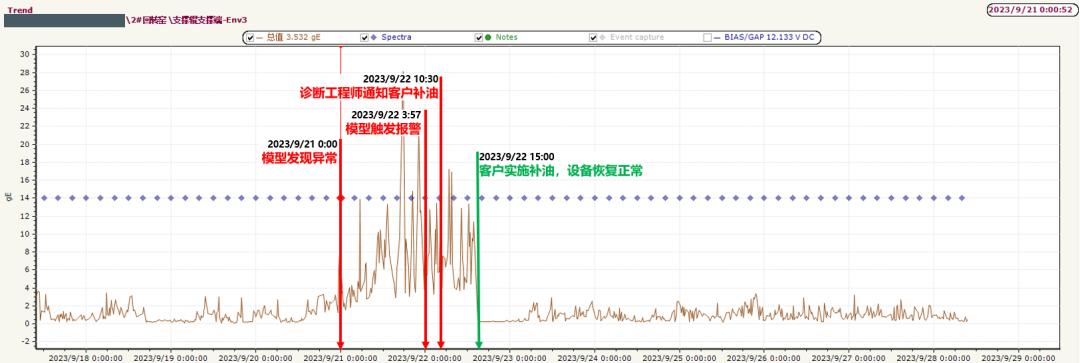

为了实现24x7的实时监测,SKF Insight® AI为所有设备部署了智能异常检测模型。模型于9月21日凌晨0点开始监测到2#回转窑的支撑辊支撑端首次出现异常,系统开始进行自动诊断,并在累计确认后于9月22日凌晨3点57分触发报警,这一警报迅速被系统自动推送给诊断专家进行精细化诊断和验证复查。

模型报警历史

02

反馈闭环

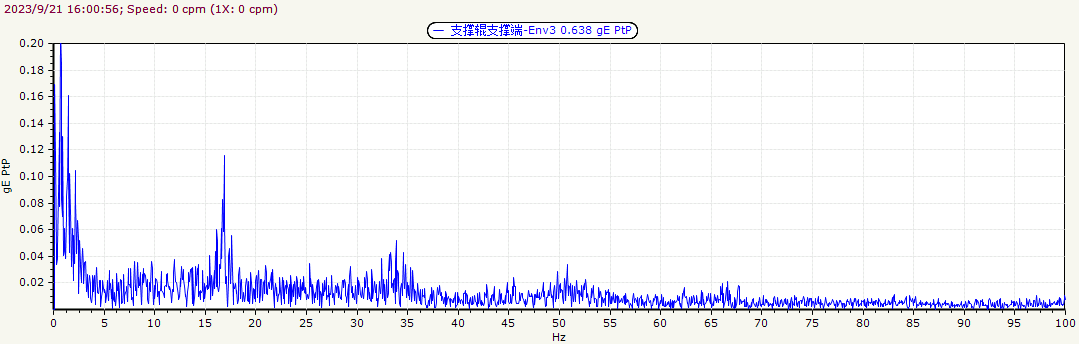

包络谱趋势图

诊断专家接收到报警后,立即对相关数据进行了深入分析,发现支撑辊轴承包络趋势呈大幅上升趋势,并且包络图以高底噪为主,判断为轴承存在异常不良,并于9月22日上午10点30分通过平台推送、电话沟通方式通知客户进行补油处理,客户于当日下午约3点对设备进行了补油。

补油前包络谱

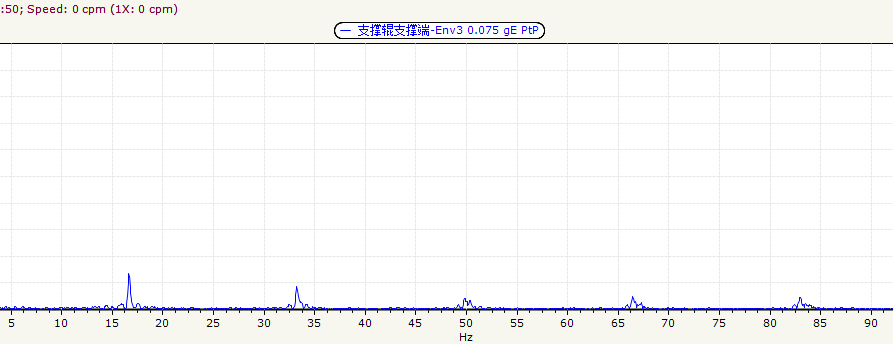

补油后包络谱

补油后,包络总值大幅下降,包络谱恢复正常,以齿圈啮合频率为主,这一系列数据的变化验证了之前的诊断。

设备现场照片

设备现场照片

平台报警记录

03

价值分析

客户现场难以做到24小时有人值守;

很多设备已经出现异常,但处于中早期阶段,此时设备也没有表现出外在的振动、噪音等方面的明显异常。但如果没有及时发现处理,进入到设备故障的中晚期阶段,则会产生难以估量的损失。

SKF Insight® AI人工智能模型+RDC人工诊断为客户提供了实时、精确、高效的诊断服务,从人工智能模型凌晨3点确认异常并触发报警,到RDC诊断工程师当天10点30通知客户补油,再到客户下午3点实施补油让设备恢复正常,整个业务流在12小时内实现了闭环。

此外,这种智能与人工的结合模式也为其他工业企业提供了借鉴。随着技术的进步,智能诊断将在未来发挥更大的作用,但人工的专业知识和经验仍然不可替代。只有将两者紧密结合,才能确保设备的持续、稳定运行。

在未来的工业发展中,智能与人工的结合将成为主流趋势。SKF的这一成功案例为我们展示了这一趋势的巨大潜力和价值。

期待你的精彩评论