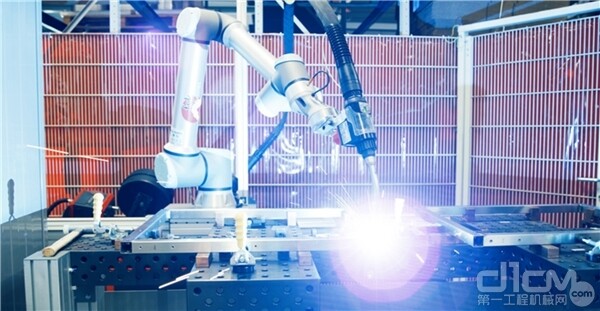

焊接机器人是从事焊接(包括切割与喷涂)的工业机器人。UR焊接机器人就是在工业机器人的末轴法兰安装焊钳或焊(割)枪,使之能进行焊接、切割或热喷涂,主要包括机器人本体和焊接设备两部分。随着电子技术、计算机技术、数控及机器人技术的发展,UR焊接机器人技术已日益成熟。

一、UR焊接机器人工作站

UR焊接机器人工作站主要由弧焊机器人、焊机+送丝机、焊枪及清枪装置、保护气体设备、控制柜、工装夹具、变位机、安全系统(围栏、光栅、自动门、门锁等)及排烟系统等组成。

UR焊接机器人

UR机器人产自丹麦,质量可靠,运行稳定。本体由6个轴组成,主要有单轴、世界、工具三种坐标模式。两个倾翻式变位机与机器人联动,各有两个外部轴,由内部PLC程序控制,可以旋转以及上下倾翻。该焊机采用全数字化控制的逆变电源。系统内置了智能化参数组合,采用一元化调节模式并可存放多组焊接专家程序,极大地简化了操作。

二、挖掘机支承座常见焊接方式

挖掘机支承座常见的加工方式有:钣金焊接、铸造、部分锻造+部分钣金焊接及整体锻造。

1、锻造式支承座特点

相对于其他方式加工,锻造式支承座具有以下特点。

1)增加挖掘机的整体可靠性和安全性。由于采用整体锻造工艺,整体锻造的支承座无论强度、耐受性等均优于钣金合围等方式加工的支承座。

2)降低挖掘机支承座故障率,从而减少售后服务成本。实际使用表明,整体锻造的支承座发生故障的概率远低于其他方式加工的支承座。

3)减少钣金焊接等繁琐的加工环节,提高生产效率。整体锻造的支承座为成品,直接焊接即可,极大地减少厂家复杂的钣金焊接加工过程,提高生产效率。

4)锻造式支承座是目前较为先进的加工工艺,但是,采用整体锻造的挖掘机支承座的加工成本上略有增加。

2、钣金焊接式支承座特点

钣金焊接式支承座工艺特点主要包括以下几方面。

1)成本低、投资小、通用性强,车间的普通即可满足加工要求,不需要采购复杂的锻造设备,可减少采购费用。

2)虽然工序复杂,但是工艺流程相对简单可控,不需要复杂的模具,在种类多、批量小的情况效率更高,成本更低。

3)焊接结构刚度大,整体性能好,焊接工艺适应性广,容易实现自动化。

4)焊接加工也存在一些不足之处,如焊接使工件产生残余应力及变形,影响产品质量,需要焊后加工;焊缝及热影响区因工艺或操作不当会产生多种缺陷,使结构的承载能力下降,需要进行无损检测,不合格处需要碳弧气刨清除后重新补焊。

总之,上述两种方法各有利弊,本文主要探讨后一种加工方式。

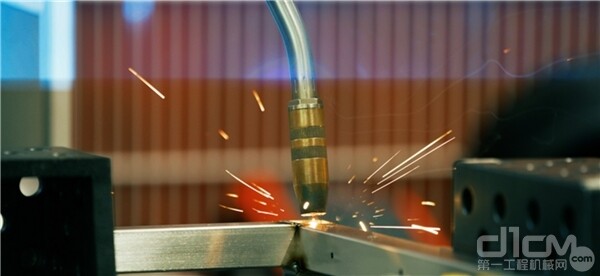

焊接工艺

三、UR机器人焊接解决方法

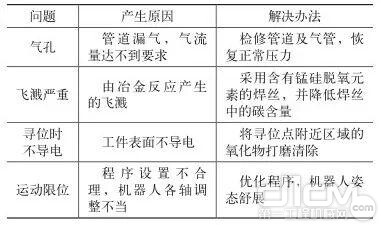

在机器人焊接时也出现了一些问题,主要有未熔合、气孔、飞溅严重及寻位时不导电等。其中最大的问题是未熔合、未焊透。由于底板与圆环受平面度等影响,组对时存在间隙不均匀的问题,焊接时易在焊缝对面形成不均匀焊瘤,而再焊对面焊缝时,根部易产生熔合不良。对此,可以采取以下几种工艺措施:①增加铣面工序,保证无间隙或间隙均匀。②增加组对间隙(2~3mm),增大熔深。③增加坡口角度,增加熔深。④注意坡口两侧及焊层之间的清理。其他问题及解决办法见表2。

结语:应用UR焊接机器人焊接挖掘机支承座,显著提高了焊接质量,检测合格率达到了99%以上。相比于人工焊接,不仅降低了劳动强度,由两人配合减为一人独立操作,效率翻倍,而且降低了对焊接技能要求。本文的工装夹具配合变位机,焊枪不动,工件相对于焊枪做圆周运动,减少了焊枪姿态调整的频次,提高了编程及焊接效率。此种方法已经推广到推土机引导轮的焊接中,取得了良好的效果。

期待你的精彩评论