智能化+数字化!西安康明斯工厂焕新升级!

西安康明斯全新的智能化、数字化内燃机工厂已建成投产。 近日,记者探访了这座最高产量可达10万台(套)、总投资10.2亿元建成的新工厂。据悉,这座新工厂于2021年3月份正式开工建设,在历时13个月、390天紧锣密鼓的鏖战后,其首台发动机产品下线,并于2022年5月份正式投产。 那么,与西安康明斯的老工厂相比,这座全新投产的工厂进行了哪些焕新升级?其又是如何实现智能化与数字化生产的?带着

西安康明斯全新的智能化、数字化内燃机工厂已建成投产。

近日,记者探访了这座最高产量可达10万台(套)、总投资10.2亿元建成的新工厂。据悉,这座新工厂于2021年3月份正式开工建设,在历时13个月、390天紧锣密鼓的鏖战后,其首台发动机产品下线,并于2022年5月份正式投产。

那么,与西安康明斯的老工厂相比,这座全新投产的工厂进行了哪些焕新升级?其又是如何实现智能化与数字化生产的?带着这些疑问,记者采访了该工厂的厂长胡中军,并了解了这座新工厂的“魅力”所在。

西安康明斯全新的智能化、数字化内燃机工厂厂长胡中军

柔性化产线+智慧大脑 助力西康智能化升级

随着工业互联网和5G时代的到来,各类产业将迎来新的发展机遇,诸如云计算、大数据、物联网等信息技术与现代工业制造相结合,改变了现有企业产品的生产和管理方式,促进着企业的生产与转型。

同时,时代在变,人们对于产品的需求也随之改变,产品周期的更新换代速度正在不断加快。这就需要工厂生产及生产线通过智能化,柔性化的转变,应对多品种,小批量的需求模式。本次记者探访的西安康明斯新工厂更是如此。

谈到智能化,胡中军便表现出满脸的自豪感。他介绍,西安康明斯新工厂智能化主要体现在以下两大方面。

其一,西安康明斯新工厂实现了CMES智能控制。“CMES其实就是康明斯制造执行协同系统。简单来说,就是发动机从生产、组装,到下线的全流程的智慧控制大脑。我们所生产的产品的具体参数、零部件的型号、生产过程中的注意事项,以及到装配环节的安装工作,都是靠这个智慧大脑进行全自动的智能化控制。”胡中军对这一智能控制系统介绍道。

西安康明斯新工厂实现了CMES智能控制

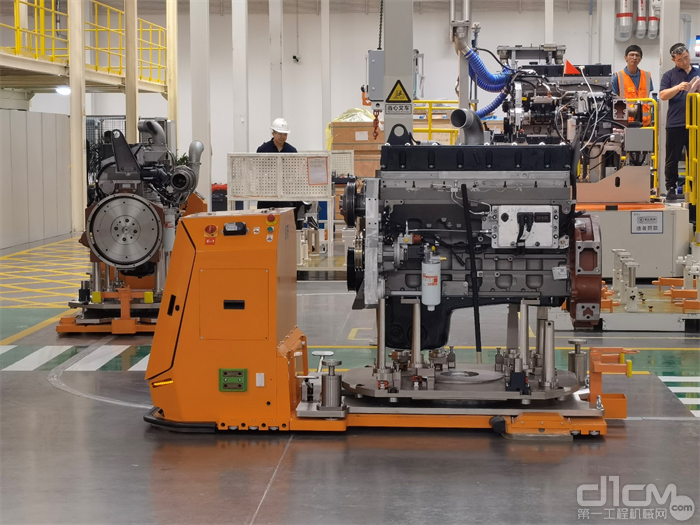

其二,西安康明斯新工厂采用柔性化生产。西安康明斯现在的生产线分为内装线和外装线,内装线是采用辊道为基础的生产线,能够胜任单一大批量生产需求。而外装线则不同。胡中军说:“由于发动机的机型不同,变种也特别多,每一台机器的构造不同导致我们不能采用完全单一的辊道线生产,因此在外装线上,我们采用了以AGV为主体的柔性化的生产线,并投入了多种柔性设备。”

胡中军给记者举了一个例子来形容。“一台发动机32根缸盖螺栓需要缸盖螺栓紧固设备一起拧紧,但如果缸盖螺栓之间的间距变了,就不能用同一台设备拧紧这些螺栓;而采用4轴拧紧设备后,可识别不同机型,根据每款发动机不同的设计布局,对紧固位置和紧固力矩进行相应调整。”

内装线是采用辊道为基础的生产线

此外,西安康明斯的新工厂还采用大量机器人,如涂胶机器人、分拣机器人、喷漆机器人、拧紧机器人,每个机器人分工不同,通过智能化系统分配任务,大大实现了生产效率的提升。

数字化+自动化 把控质量消除“信息孤岛”

当前,打造数字化工厂成为很多企业的重要目标。那么,何为数字化工厂?简单来说,数字化工厂就是相比传统工厂而言的数字化转型升级,所有设备通过数字化技术和手段,进行实时分析与监控,防错找漏,避免工厂及生产线隐患与事故的发生。

目前,西安康明斯新工厂打造了以企业资源计划管理系统(ERP)为基础,衔接康明斯制造执行协同(CMES)、智能仓储物流系统(WMS+WCS+SPS)、客户管理系统(Sales-force),客户运营分析系统(SC-Cloud)的全链条数字化运营体系,实现了从供应端,内部资源管理端,到客户感知端的数字赋能,为更好的实现精益化管理和客户需求探索奠定了基础。

西安康明斯新工厂一角

同时,在数字化赋能下,新工厂在物料、装配、生产效率、质量管控等方面,也都实现了精准把控。

胡中军对记者透露:“在数字化方面,去年年底我们成立了数字化中心,专门做数字化运营。其实,这早在工厂设计之初,就已经将数字化首先考虑了进来。我们对ERP系统进行了升级,产品工单一下来,就会直接传到CMES系统中去,每一笔工单和单底号通过物流中心到线体,每个工位的零部件分配、工艺要求、物料统计、产能、任务交付、紧急任务等事项通过每一块大屏显示,流程十分明晰。”他说,与此同时,其整套喷漆线也是数字化的,每一台设备的温度是多少、槽液及酸碱度的具体表现如何等,都能通过数字化进行控制。“另外,我们的能源管理系统与数字化也是紧密衔接,设备用电量及异常停机等,都可以通过数字化系统进行查看。”

新厂内正在工作的移动机器人

相比老产线,西安康明斯数字工厂还实现了对生产、制造全过程质量追溯。

具体来说,一是生产线投入了6台机器人,9个自动化工站,全自动热测试及涂装线,能够更精准地执行操控指令,分别应用于发动机喷漆、发动机号激光打印、涂胶等各项工序中去,从而严格保证产品一致性。二是在生产线设有多个在线检测工序,对曲轴窜动量及后油封压装深度等自动检测,极大程度上保证了发动机的装配质量和装配精度,为西安康明斯的产品质量提供了有力支撑。三是新工厂还进行了大量的防错处理,如专业零部件归档溯源;发动机及400多个零部件专配AGV小车精准配送;发动机曲轴间隙专门检测严格控制热效率……

以上这些举措,使得西安康明斯发动机在产品品控方面做到全行业领先。

结语

随着西安康明斯发动机生产基地迁建项目建成投产,西安康明斯已在西安成功打造西部最大商用车发动机生产基地,并成为陕西省汽车产业链上的重要一环。秉承“服务陕汽,扎根经开,立足西安,助力陕西”的愿景和使命,西安康明斯新工厂可实现单一线体实现同时可柔性制造6款发动机、每小时可生产7台。同时该工厂一期预计将带动就业300人,二期最高产量可达10万台(套)。

与此同时,作为康明斯与陕汽集团的合资公司,西安康明斯在其十五周年之际,亦将持续深入推进康明斯产品的供应链布局本地化、产品开发定制化以及市场策略灵活化,不断探索、追求卓越,为“十四五”康明斯中国战略贡献更多西康力量。

来源:第一商用车网

期待你的精彩评论