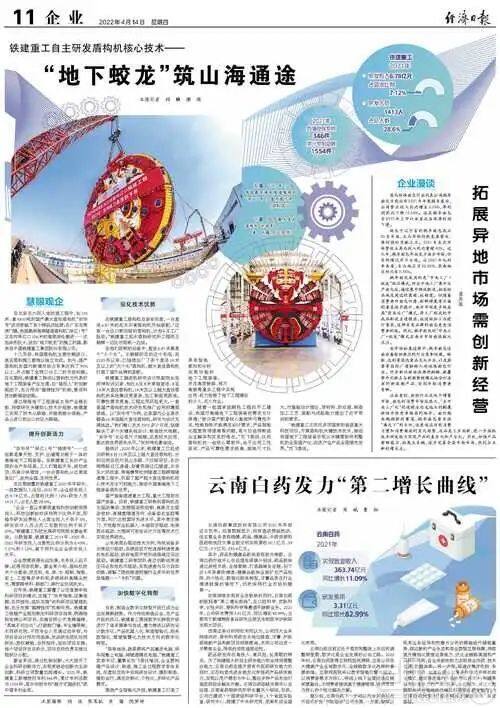

铁建重工自主研发盾构机核心技术——“地下蛟龙”山海筑通途

4月14日,经济日报刊发专题报道《铁建重工自主研发盾构机核心技术——“地下蛟龙”筑山海通途》,聚焦铁建重工自主创新铸国之重器,推动中国掘进装备创新蝶变,走向世界。全文如下: 《铁建重工自主研发盾构机核心技术——“地下蛟龙”筑山海通途》 在北京东六环入地改造工程中,长150米、重4300吨的国产最大直径盾构机“京华号”成功穿越了首个特级风险源;在广东东莞虎门镇,我国最深海底隧道

4月14日,经济日报刊发专题报道《铁建重工自主研发盾构机核心技术——“地下蛟龙”筑山海通途》,聚焦铁建重工自主创新铸国之重器,推动中国掘进装备创新蝶变,走向世界。全文如下:

《铁建重工自主研发盾构机核心技术——“地下蛟龙”筑山海通途》

在北京东六环入地改造工程中,长150米、重4300吨的国产最大直径盾构机“京华号”成功穿越了首个特级风险源;在广东东莞虎门镇,我国最深海底隧道盾构机“深江1号”正在向珠江口106米的海底深处掘进……这些体形巨大、犹如“地下蛟龙”的施工利器,都来自中国铁建重工集团股份有限公司。

十几年前,我国盾构机主要依赖进口,甚至盾构施工都难以独立完成。如今,国产盾构机在国内新增市场占有率达到了95%以上,并占据了全球三分之二的市场份额。在此期间,铁建重工推动以盾构机为代表的地下工程装备产业发展,在“强投入”的创新驱动下,充分用活“揭榜挂帅”机制,激活科技创新强劲动能。

通过做强地下工程装备主导产业锻长板、持续研发关键核心技术补短板,铁建重工实现了技术从跟跑、并跑到部分领跑,产品从进口到出口的巨大跨越。

国产最大直径盾构机下线仪式

提升创新活力

“京华号”“深江1号”“锦绣号”……这些都是集开挖、支护、出碴等功能于一体的高端地下工程装备。在铁建重工长沙产业园的生产车间里,工人们驾起天车,或拉或顶,吊装分块盾体,一台台盾构机从这里组装出厂,走向全国,走向世界。

在近期披露的铁建重工2021年年报中,一组数据引人注目:2021年,企业研发投入达6.78亿元,占营收比例7.12%;研发人员1413人,占总人数28.6%。

“企业一直以来都很重视科技创新资源投入,科技创新始终保持两个比例不变,即每年研发经费投入占营业收入不低于5%,研发设计人员占员工总数的比例不低于20%。”铁建重工科技发展研究院院长廖金军说。从数据看,铁建重工2019年、2020年、2021年研发投入占营收比例分别为6.43%、7.27%和7.12%,高于同行业企业研发投入水平。

企业想要获得长远发展,光有投入还不够,还得用活机制。廖金军介绍,盾构机技术十分复杂,涉及机、电、液、光、控制、智能、岩土、工程等多学科和多领域的高精尖技术,需要跨学科、跨部门、跨行业协同攻关。

近年来,铁建重工颠覆了以往直接申报科研项目的模式,实施了“发布指南,征集难题,总师挂帅,组队实施”的科研项目管理机制,充分发挥“揭榜挂帅”机制作用。铁建重工根据产业规划制定科研项目指南,明确指标张榜公布项目;实施总师公开竞聘揭榜,“英雄不问出处”;打破部门墙、专业墙限制,不同研究院、不同专业人员通过自申报,与项目总设计师双向选择,形成研发团队协同研发;放权赋能,总师挂帅,组织项目实施;每个项目评定总积分,项目总师负责实施过程积分分配。

廖金军说,通过机制创新,大大提升了企业科研创新活力,实现变被动创新为主动创新,科研立项数量加倍增长。2021年,铁建重工新增授权专利346件,累计专利总数为1554件,其中发明专利“敞开式掘进机”获中国专利金奖。

“深江1号”顺利下井

强化技术优势

在铁建重工盾构机总装车间里,一台直径6.87米的泥水平衡盾构机开始装配。“这是一台出口新加坡的盾构机,计划6月工厂验收。”铁建重工泥水盾构研究所工程师王朝辉一边比对图纸一边说。

在他们研制的设备中,直径6.87米算是个“小个头”。王朝辉所在的这个车间,自2020年以来,已陆续出厂了多个直径14米及以上的“大个头”盾构机,超大直径盾构机打破了国外品牌的垄断。

铁建重工掘进机研究设计院副院长张帅坤告诉记者,相比6至8米常规直径、8至14米大直径盾构机,14米及以上超大直径盾构机的系统集成更复杂,加工制造更困难,可靠性要求更高,工程应用风险更大,一直是国产盾构机技术研发和推广应用的薄弱领域。以“京华号”为例,这是国内企业首次锻造16米级超大直径盾构机,研发与设计充满挑战。“我们潜心攻关2900多个日夜,陆续解决了多个关键系统设计、制造技术难题。‘京华号’无论是尺寸规模,还是技术应用,都达到世界领先水平。”张帅坤自豪地说。

据统计,2020年以来,铁建重工已经成功研制6台15米及以上超大直径盾构机,分别应用在杭州艮山东路、下沙路项目,长沙湘雅路过江通道,安徽芜湖过江隧道,北京东六环改造,珠海横琴杧洲隧道工程跨海隧道等工程中,巩固了国产超大直径盾构机核心技术自主可控能力,推动中国高端地下工程装备领先世界。

国产装备提速重大工程,重大工程助攻国产装备。目前,铁建重工研制的盾构机在主驱动集成、变频驱动和控制、高承压主驱动密封、高精度隧道导向、设备姿态监控等方面,均已达到国际先进水平,其中常压换刀、开挖舱作业机器人、永磁同步驱动、电液混合驱动、大埋深可变径设计方法等技术已实现世界领先。

以电液混合驱动技术为例,传统设备多为单动力驱动,在硬岩层开挖选择转速更高的电机驱动,软岩地层开挖则选择液压马达驱动。铁建重工研制团队通过创新运用液压马达和电机双驱动,实现速度与马力自如切换,破解了困扰隧道挖掘行业多年的世界级难题——“卡机”问题。

铁建重工盾构机

加快数字化转型

当前,制造业数字化转型升级已成为企业发展新趋势。作为传统制造企业,在产业升级的风口,铁建重工围绕数字化转型升级进行了诸多摸索与尝试,着力推进以研发设计数字化、产品机器人化、制造智能化、服务数智化、管理智慧化为技术方向的数字化转型。

“简单地说,就是要将产品塞进电脑、将车间搬上电脑、将隧道建在电脑。”铁建重工党委书记、董事长刘飞香比喻说,企业要构建产品设计、制造、施工全过程数字孪生系统,在虚拟空间中实现研发设计、模拟制造、模拟运行,满足定制化、个性化、多样化产品需求。

围绕产业智能化升级,铁建重工打造了具有智能感知和分析决策功能的地下工程装备,并在高原铁路、郑万高铁等重点工程中实现应用,有力助推了地下工程建设的少人、无人作业。

随着一批国家战略性工程的开工建设,我国对高端地下工程装备的需求与日俱增。“部分国产配套核心基础件可靠性不足,性能指标不能满足设计要求,产品智能化程度有待提高等问题,是今后亟待制造企业解决和攻克的难点。”刘飞香说,比如盾构机的一些核心零部件,由于应用工况恶劣、产品可靠性要求极高、规格尺寸巨大,对基础设计理论、原材料、热处理、制造加工工艺、装配与试验能力提出了近乎苛刻的要求。

“铁建重工正依托多项国家和省级重大科技项目,开展盾构机关键技术攻关,推动我国地下工程装备实现从关键零部件到整机的全面国产化,促进产业产品全面领先世界。”刘飞香说。

(来源:铁建重工)

期待你的精彩评论