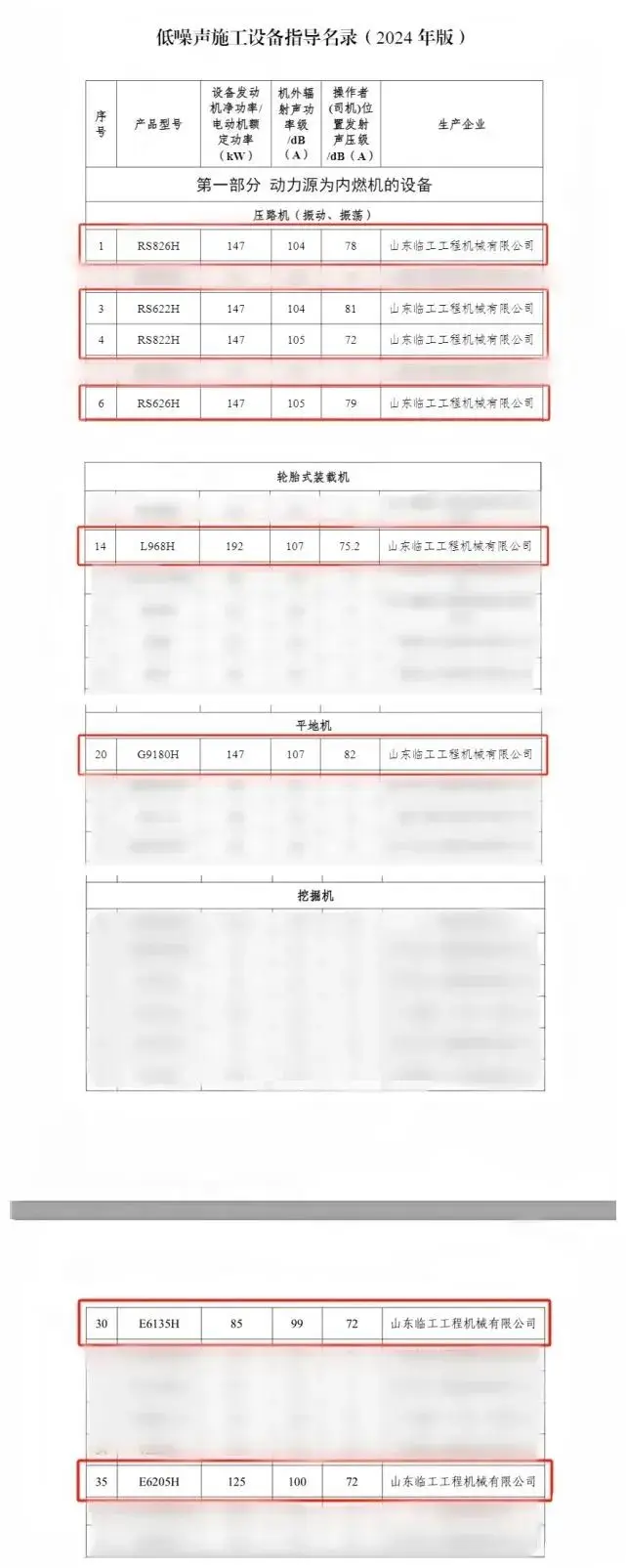

新能源+绿色研发,徐工绿色智造迈向新里程!

2021年以来,碳达峰、碳中和“双碳”目标相继写入了政府工作报告和“十四五”规划,强有力推动各行各业向绿色低碳转型。智能制造带来的核心价值就是“降本、增效、提质”,从而提升整体的生产效率,减少原材料的浪费,最终达到减少碳排放的目标。 物联网+绿色工艺让制造更低碳 早在2012年,徐工装载机便在徐工智能制造总体规划下,在行业内率先推行规模化机器人焊接、结构件粉末自动喷涂等技术,并

2021年以来,碳达峰、碳中和“双碳”目标相继写入了政府工作报告和“十四五”规划,强有力推动各行各业向绿色低碳转型。智能制造带来的核心价值就是“降本、增效、提质”,从而提升整体的生产效率,减少原材料的浪费,最终达到减少碳排放的目标。

物联网+绿色工艺让制造更低碳

早在2012年,徐工装载机便在徐工智能制造总体规划下,在行业内率先推行规模化机器人焊接、结构件粉末自动喷涂等技术,并不断融合云计算、大数据、工业互联网等信息化制造技术,实现85%以上生产类设备的联网覆盖。

在此基础上,应用绿色制造工艺,对焊接、涂装等作业过程产生的焊接烟尘和挥发性有机物VOCs进行科学化治理。如利用智能联网监控,分区域实时监控烟尘浓度,采用发生源捕捉办法,实现焊接区域总粉尘浓度在3 mg/m3以下;在涂装VOCs排放治理上,采用分区控制、集中节能治理的原则,实现源头治理、末端捕捉的天罗地网式收集治理,实现高标准排放……

大数据+场景应用让数据变资产

作为徐工工业大数据在关键制造过程应用的试点单位,徐工装载机已初步形成“通过大数据分析过程瓶颈并提出解决方案—聚焦主要矛盾攻关改善—评价改善效果并固化经验模式”的互促提升模式。

在此互促提升模式下,徐工装载机搭建并导入CRISP-DM分析模型和设备告警知识库。利用互联网实时采集焊接机器人的焊接参数、TCP坐标、设备运行数据等主要信息,当焊接缺陷和设备故障出现时,边缘计算网关精准识别焊接缺陷和设备故障类型,向机器人发出停机指令,并通过声光预警提醒操作工进行异常处置。通过大数据采集分析系统的应用,焊接缺陷数降低95%,设备突发故障降低80%,机器人开机利用率从45%逐步提升至70%以上,每年能电消耗可节约80余万元。同时,通过对自动化控制系统进行改造,实现单台能源消耗降低10%,每年节约电量消耗超300万元。

新能源+绿色研发让制造更低碳

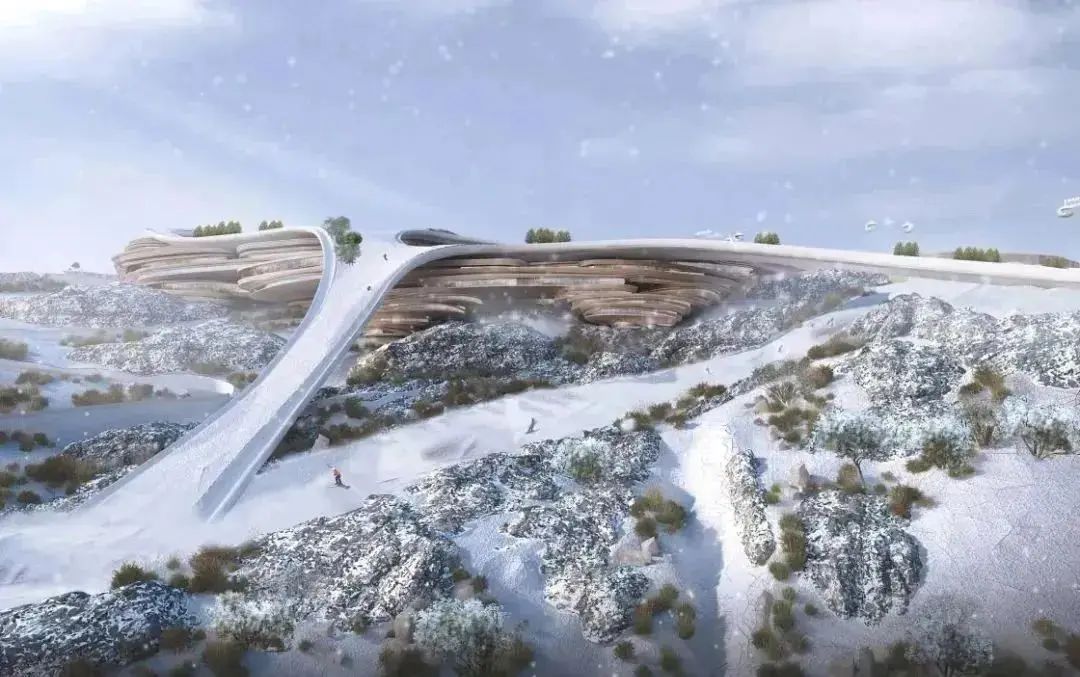

2016年,在整个行业还看不清电动装载机发展前景时,徐工已经开始着手XC958-EV纯电动装载机的研发与制造。这充分说明,徐工对于节能环保,有着深入思考和清晰战略。

作为连续改进、升级后的第三代产品,徐工新能源装载机应用了全球创新性技术——双耦合动力驱动系统,增加了自有的能量回收系统。这使得徐工XC958-EV纯电动装载机的能耗很低,续航能力更长,作业动作更迅速、更有力,为用户带来更大使用价值。

除了最新的电动技术,徐工XC958-EV纯电动装载机还在人机交互无缝衔接上,进行了长期而持续的探索。依靠徐工工业互联网在设备智能驾驶、智能互联和数据分析上的优势与深厚积淀,徐工装载机正向全面智能化、无人化迈进,已初步实现自动识别物料,自动判断物料铲装最优匹配方案,以及自动规避障碍,自动完成整个铲装流程。

以徐工智能制造4.0战略为指引,徐工装载机持续深耕大数据应用,不断摸索适于企业的应用规范,在智能技术、智能制造、智能产品、智能服务等方面,一直进行着完善与升级,从未停步。

期待你的精彩评论