“灯塔工厂”点亮“中国智造”数字化转型

三一重工北京桩机工厂 一条条装配线整齐排列,自动导引运输车(AGV)来回穿梭,身形庞大的工业机器人举重若轻,一台台搭载视觉传感的机械手臂不停舞动,组装着精密的工件。偌大的工厂整洁有序,却看不到几名工人…… 走进三一重工北京桩机工厂,这样颇具“科幻感”的画面已成为现实。 近日,世界经济论坛正式发布新一期全球制造业领域“灯塔工厂”名单,三一重工北京桩机工厂入选,成为全球重工行业首获认

三一重工北京桩机工厂

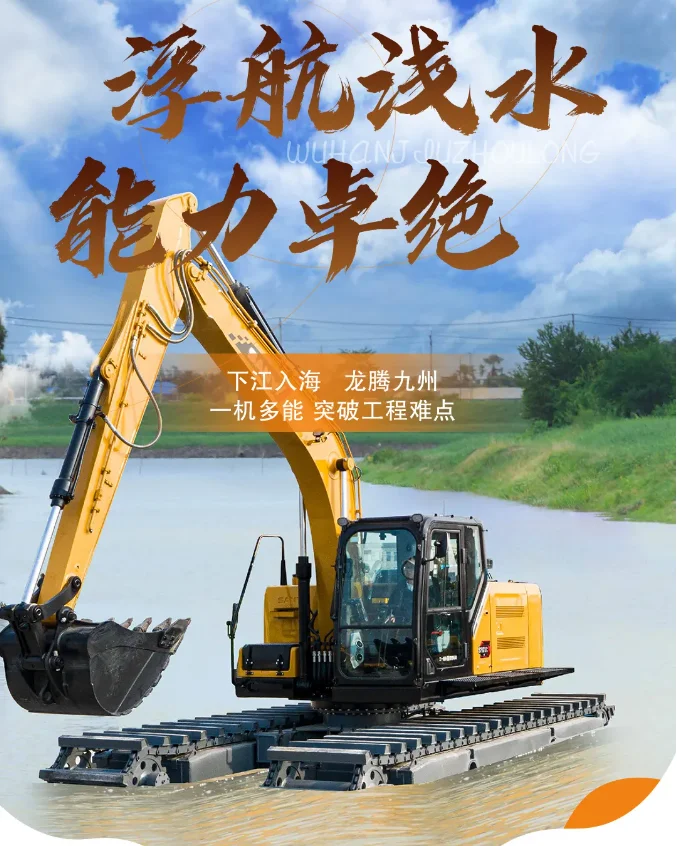

一条条装配线整齐排列,自动导引运输车(AGV)来回穿梭,身形庞大的工业机器人举重若轻,一台台搭载视觉传感的机械手臂不停舞动,组装着精密的工件。偌大的工厂整洁有序,却看不到几名工人……

走进三一重工北京桩机工厂,这样颇具“科幻感”的画面已成为现实。

近日,世界经济论坛正式发布新一期全球制造业领域“灯塔工厂”名单,三一重工北京桩机工厂入选,成为全球重工行业首获认证的“灯塔工厂”。据了解,“灯塔工厂”是“数字化制造”和“工业4.0”的示范者。

三一重工北京桩机工厂01号厂房内的双视觉定位机器人装配动力头

三一重工智能制造研究院院长董明楷介绍说,三一重工北京桩机工厂01号厂房占地面积为4万平方米,在2020年销售额78亿元,每平方米厂房的产值超过20万元。

与此同时,随着工人数量减少,单位人均产值也大大提升。“因为我们把大量的工人转变成为技术工人,直接操作机器人,来实现自动化和数字化的升级,全面提升我们制造的水平和响应市场的能力。”董明楷说。

据介绍,该工厂打造“以工业数据驱动生产”的智能制造新模式,部署先进的人机协作自动化技术、人工智能和物联网技术,完成智能机器人在生产运输等环节全面应用,自研“智能工厂大脑”,实时洞察生产运营状态。

升级后,总体生产设备作业率从66.3%提升到86.7%,平均故障时间下降58.5%,劳动生产率提高了85%,生产周期缩短了77%,生产效率及产品质量均大幅提升。

在中小件自动装配线上,地面上任意移动搭载5G的AGV和工业机器人,与空中的桁架机械手协同作业,井然有序地完成工件的定位、抓取和装配。董明楷介绍说,工厂的装配自动化水平已超70%,搭载了激光传感技术和视觉传感、机器视觉等核心智能技术的机器人“长了一双慧眼”,能够实时感知并且利用不同工装抓手适配不同型号的工件。据了解,该工厂可生产近30种机型,实现了多品种、小批量的柔性装配,“柔性智造”水平全球领先。

三一重工北京桩机工厂01号厂房

三一集团董事、高级副总裁代晴华表示,改造升级投资基本上在三年左右就可以与节约的人工成本相抵。“这条自动装配线此前需要10多个人操作。改造完成后,1位工人就可操作。整个厂房产能从以前2000人完成1000台设备,到现在全年400多人可以实现3000台设备的生产。”他说。

随着中国推进绿色低碳发展,并承诺力争2030年前实现碳达峰、2060年前实现碳中和,工程机械绿色发展已成为共识。

从中国制造到“中国智造”,以三一重工北京桩机工厂为代表的“灯塔工厂”是中国企业追求高质量发展之“变”的缩影,也折射出企业通过数字化转型助力节能减排的新努力。

三一集团总裁唐修国在接受采访时表示,作为全球重工行业首获认证的“灯塔工厂”,三一重工北京桩机工厂资源节约,环境友好,对电的需求和消耗均呈明显降低趋势。与此同时,三一集团自持风力发电厂的发电量已经远超其所有工厂用电量。

“我们要做到的就是不断地提升有效作业,作为降低能耗的手段。另外也通过管理去降低消耗。”北京三一智造科技有限公司总经理李梁健说。

代晴华表示,三一集团将以进一步节约用能、提高能效为方向,积极探索新能源转化,大力推动现有以柴油机、石化能源为主的工程机械产品的电动化。

(来源:新华社)

期待你的精彩评论