人民邮电报:5G全连接,灯塔工厂驱动“大象快跑”

当工业互联网遇上重工机械,会产生怎样的“化学反应”?全球重工行业首家“灯塔工厂”的背后,有着怎样的顶层数字化战略部署?“数字化转型新基座”在这其中又发挥了哪些作用和价值? 今天,人民邮电报刊发文章《树根互联:5G全连接,灯塔工厂驱动“大象快跑”》,深入三一重工桩机工厂现场,阐释基于树根互联“根云平台”之上,让人叹为观止的“5G全连接”智慧场景。 从“智能大脑”工厂控制中心FCC、无处不

当工业互联网遇上重工机械,会产生怎样的“化学反应”?全球重工行业首家“灯塔工厂”的背后,有着怎样的顶层数字化战略部署?“数字化转型新基座”在这其中又发挥了哪些作用和价值?

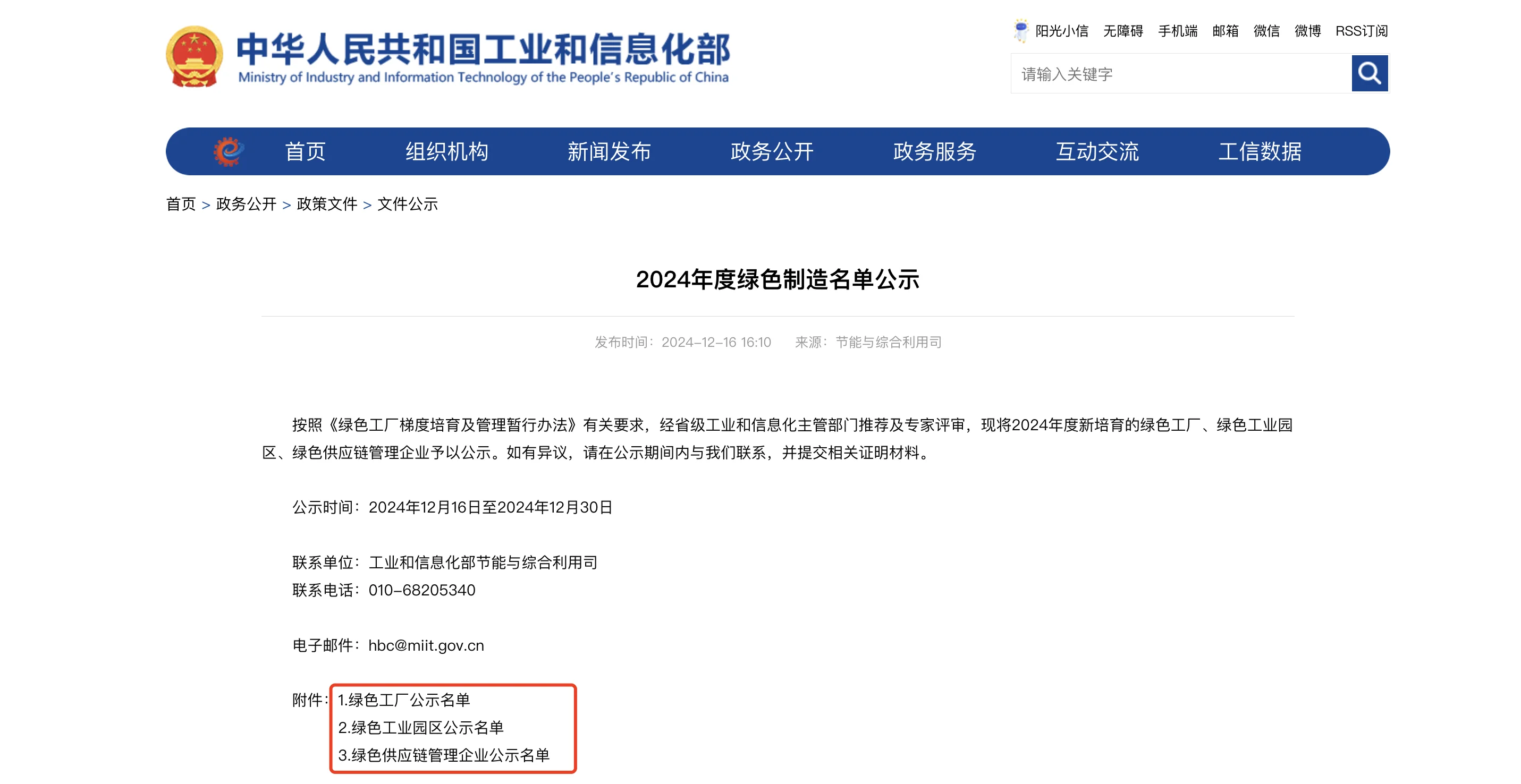

今天,人民邮电报刊发文章《树根互联:5G全连接,灯塔工厂驱动“大象快跑”》,深入三一重工桩机工厂现场,阐释基于树根互联“根云平台”之上,让人叹为观止的“5G全连接”智慧场景。

从“智能大脑”工厂控制中心FCC、无处不在的“慧眼”机器视觉,到工匠技术为机器人嫁接智能化柔性焊接的“巧手”等,揭秘“平台”赋能灯塔工厂的底层逻辑。

本文摘自《人民邮电报》

素有智能制造“奥斯卡”之称的“灯塔工厂”,是由达沃斯世界经济论坛和麦肯锡咨询公司共同遴选的“数字化制造”和“全球化4.0”示范者,代表当今全球制造业领域智能制造和数字化最高水平。

9月27日,三一重工北京桩机工厂成功入选世界经济论坛发布的新一期全球制造业领域“灯塔工厂”名单,成为全球重工行业首家获认证的“灯塔工厂”。

三一桩机“灯塔工厂”内部

三一重工是全球最大的桩工机械制造基地,也是全球重工行业智能化程度最高、人均产值最高、单位能耗最低的工厂之一。背后依托的“数字化转型新基座”,是由树根互联打造的自主可控的工业互联网操作系统——根云平台,支撑全局智能化运维。 三一重工作为中国基建的装备砥柱,携手树根互联将新一代信息技术与制造业深度融合,在“数字化转型新基座”之上构建重工行业“灯塔工厂”,为全球重工企业数字化转型指路明灯,展现了卓越的行业领导力,也为中国基建再添世界级名片。

数字赋能柔性制造打造智慧工厂

桩工机械作为重型装备,其生产模式属典型的离散制造,多品种、小批量、工艺复杂。更大的挑战在于工件复杂,又大又重又长,例如170多种钻杆中最长的有27米重达8吨,20多种动力头中最重的达16吨。 在三一桩机工厂里,由树根互联打造的“根云平台”成为撬动质量变革、效率变革和动力变革的支点。经过自动化、数字化、智能化升级后,三一桩机工厂共有8个柔性工作中心、16条智能化产线、375台全联网生产设备。依托由树根互联打造的“根云平台”,实现生产制造要素全连接,整个工厂已成为深度融合互联网、大数据和人工智能的“智慧体”。 目前,在这家工厂里,小到一块钢板的分拣,大到十多吨桅杆装配,已全部可由机器人自动化完成。 首先,通过“智能大脑”FCC(工厂控制中心),订单可快速分解到每条柔性生产线、每个工作岛、每台设备、每个工人,实现从订单到交付的全流程数据驱动。沿着数据流程,产品能够“了解”自己被制造的全过程和细节。紧接着,工厂里还有“双手”“慧眼”“飞毛腿”等高效协同分解任务,共同维持智慧工厂的飞速运转。在工厂内,基于5G﹢AR设备的“人机协同”技术已得到广泛应用。物料分拣、销轴装配等传统劳累活、危险活不再需要人力操作,全部由机器人高效完成。

“5G﹢工业互联网”应用场景

助推机械制造基地数字化转型在三一重工桩工机械制造基地,随处可见5G与工业互联网赋能的数字化转型场景。三一智能制造研究院院长董明楷介绍:“今天的桩机工厂就是一个脑子聪明、眼疾手快的工程师,实现了工匠精神与经验的参数化与软件化。” 机器视觉﹢工业机器人的组合,给工厂安上了一双“慧眼”。借助2D/3D视觉传感技术、AI算法以及高速的5G网络,桩机工厂实现了智能工业机器人在大型装备自适应焊接、高精度装配等领域的深入应用,并解决了“16吨动力头无人化装配”“厚40mm、宽60mm钻杆方头多层单道连续焊接”等多个世界难题。 双AGV联动重载物流,让物料搬运拥有“飞毛腿”。在精准授时、低时延的5G无线工业专网的保证下,行业首创重载AGV“双车梦幻联动”,实现27米超长超重物料的同步搬运和自动上下料,堪称聪明的物料搬运“飞毛腿”。 人机协同让机器人也能成为“老师傅”。通过强大的人机协同,充分融合人的灵活性和机器人的大负荷双重优势。机器人AI还能免编程学习熟练工人的技能和手法,并作为教具“以老带新”,最终实现技能传授和工厂“老师傅”工匠精神的传承。 在后台,由树根互联打造的“根云平台”也在日夜不停地计算。桩机工厂里近36000个数据点不断采集数据,结合AI分析与大数据建模,为每一道工序、每一个机型甚至每一把刀具等匹配最优参数,优化生产节拍,“算”出设备作业效率最优解。 除此之外,通过工匠技能和实践经验的参数化及软件化,借助激光传感技术以及自适应算法,在工厂内实现了机器人在重型装备厚管的柔性焊接,解决了工匠技术传承难、重型装备厚管人工焊接效率低、质量一致性差等管理难题。 高度柔性生产让生产潜能得到极大发挥。相比改造前,桩机工厂在同样的厂房面积产值翻了一番,总体生产设备作业率从66.3%提升到86.7%,平均故障时间下降58.5%。目前,该工厂可生产近30种机型,“柔性智造”水平全球领先,实现了“大象跳舞”。2020年,三一桩机工厂的人均产值已达到1072.8万元,领跑全球。

“灯塔工厂”为智能制造增添助力

桩机工厂的升级蜕变,是三一重工过去三年推进数字化转型的一个缩影。三一集团董事、高级副总裁代晴华表示:“在‘灯塔工厂’建设中,不仅培养了一批人才,也为行业提供了三一对智能制造落地的经验和思考。‘灯塔工厂’最大的意义就是人让机器变得更好,机器也让人变得更好。” 从福田康明斯到三一重工,客户频频斩获“灯塔工厂”认证的背后,是树根互联赋能实力的体现。通过服务数百家各个垂直领域的工业企业,树根互联的“根云平台”已吸收了各类工业企业的需求,在平台当中沉淀出足够多可配置的模块和服务,不断提升“数字化转型新基座”的定位价值。 随着以树根互联“根云平台”为代表的新型信息基础设施的广泛部署,工业互联网正在成为新一轮工业革命下强大的新型生产力。未来,以树根互联“根云平台”为数字化转型新基座的“灯塔工厂”作为成功范本,将为更多产业链伙伴、行业乃至整个中国智造开路引航,照亮数字新航道。

期待你的精彩评论