如何应对后市场零件需求的确定性与不确定性?

在后市场的零件业务中,很多人对需求预测的不确定深感头痛,看到最近某种零件需求很多,马上采购进来放到仓库里,可是没有想到的是,需求却像西北风那样,刮完一阵子就不见了。结果,放进库里的零件变成了积压库存,你还不知道什么时候会再有人需要。 这是很多从事库存计划人员面临的共同难题:你永远都不知道谁、在什么时候、会需要什么零件!除非你是神!这里有一个好消息要告诉你:神也不一定能准确回答这些问题!是不是感觉好

在后市场的零件业务中,很多人对需求预测的不确定深感头痛,看到最近某种零件需求很多,马上采购进来放到仓库里,可是没有想到的是,需求却像西北风那样,刮完一阵子就不见了。结果,放进库里的零件变成了积压库存,你还不知道什么时候会再有人需要。

这是很多从事库存计划人员面临的共同难题:你永远都不知道谁、在什么时候、会需要什么零件!除非你是神!这里有一个好消息要告诉你:神也不一定能准确回答这些问题!是不是感觉好一点儿了?我还有一个更好的消息送给你:数理统计可以帮助你来回答这些问题,虽然不是100%准确,但却能够帮助你理解库存计划的原理,更好地实施企业的库存策略,最大限度地提升现货满足率,并把呆滞库存降到最低。

零件的市场需求具有很强的随机性,这的确让我们感到困惑,没人能预知未来,没人能够预测哪个产品何时会发生何种故障。但是,永远不要低估零件业务的可重复性,在看似随机的数据背后,零件需求也在按照一定的规律不断重复,需求预测就是大数据挖掘,这正是我们做好库存计划的基础。比如:汽车和工程机械设备都需要定期保养,每次保养所需要更换的油品和滤芯是确定的,使用到一定的时间间隔就需要更换,这就是需求的确定性,周而复始,循环往复。

我们可以把零件需求分为确定性的和不确定性的需求,然后采用不同的数学方法来分别解决。需求的不确定性越小,零件库存的周转效率越高,库存能够创造的价值也越高;相反,需求不确定性越大,需要额外增加的安全库存越大,库存的周转效率也会下降。

零件需求的确定性

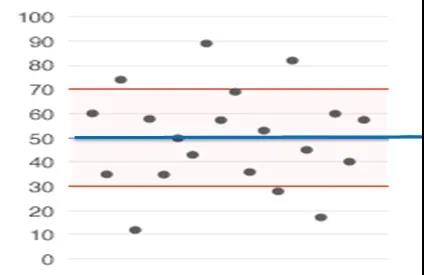

图1:某零件需求量的数据分布

某零件的需求量如图1所示,数据看起来非常分散,似乎没有什么规律可言,但通过对需求数据的加权平均,我们就可以计算出该零件的月需求平均值是50个,有时多,有时少,但12个月统计下来,每个月平均能销售50个。这样,我们就可以把50作为这个零件的月平均需求量,从而做好我们的库存计划。

如果近几个月设备销售的增长很快,对零件需求影响较大,我们还可以把近几个月的权重增加,来计算月平均需求量。如果企业刚刚搞了一次滤芯和油品的降价促销,不少用户看到价格优惠,就把全年需要保养的零件一次性都买齐了,这样一来,这些促销零件未来几个月的销量会大幅降低。如果我们简单地根据销售量来预测未来,就可能过多地库存滤芯和油品,导致未来几个月的库存积压。所以,促销和出口订单等非常规的零件需求,必须从预测数据里剔除。

零件需求的不确定性

确定性的需求比较容易解决,难的是不确定的需求。举例来说,图1中如果我们按照50个/月来库存这种零件,12个月中正好有50%的客户需求能够得到满足,但是,还有50%的客户需求无法得到满足,现货满足率仅仅50%,客户当然不会满意,很可能会造成客户流失。

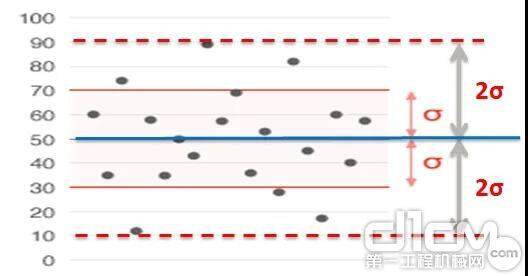

根据数理统计,我们不仅可以计算出零件需求的平均值,还可以算出需求数据与平均值之间的标准差σ,即数据的离散程度。数据的标准差越大,数据越分散,说明需求的波动越大,用平均值来拟合零件需求的误差也越大。然而,我们可以根据零件需求的标准差来设定安全库存,用以补偿预测误差和交货延迟所带来的缺货风险。这样,就可以提升零件现货率的安全系数,能更好地满足客户需求,同时又不产生较大的呆滞库存风险。

很多企业的库存管理过于粗放,从事库存计划的人员却不懂库存,不知道该采购什么,该采购多少数量,只能根据经验和感觉拍脑袋,在稀里糊涂的情况下把很多不需要的零件采购进来,放进仓库,不产生大量呆滞库存才怪呢。理解了零件需求的确定性与不确定性之后,我们就能根据数据的标准差,正确地设置安全库存。

图2:根据需求数据标准差来设置安全库存

例如:根据图1零件需求量的数据分布,我们可以计算出离散数据的平均值和标准差σ。当我们放置一个标准差σ的安全库存时,零件库存仓位从50个提升到70个,现货满足率也从50%相应地提升到84.1%;如果我们放置2个标准差σ的安全库存,现货满足率又可以进一步提升到97.7%(图2)。显然,这样做有利于提升客户的满意度,但同时也加大了企业的库存压力和风险。

三箱库存管理模型

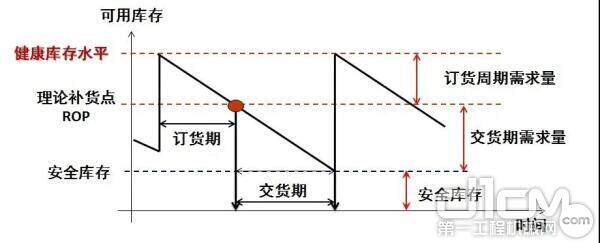

图3:三箱库存管理模型

零件存多少数量合适,这与该零件的采购周期、交货期和需求标准差有很大关系。举例来说,假设图1所示零件的采购周期是1个月,零件交货期是2个月,那么根据零件需求50个/月的平均值,零件需求确定性的部分就是周转库存和周转储备库存,即1个月的需求量(50个零件)用来保证订货周期内的需求,还有2个月的需求量(100个零件)用来保证交货期中间的需求,共150个零件库存。

但是,如果只存150个零件作为库存,我们仅仅解决了零件需求的确定性问题,仅仅保证了50%的零件现货满足率。为了提升客户满意度,我们必须再增加一个安全库存(图3),如果我们希望实现97.7%的现货满足率,我们就必须设置2σ的安全库存,再增加70个零件的库存量。这样,该零件的健康库存水平就达到了220个,既保证了订货周期、交货期的客户需求,又在一定程度上保证了需求出现波动时,仍能够保证零件的及时供应。

设置合理的安全库存,是库存计划人员的看家本领。采用三箱库存管理模型,帮助库存计划人员更直观地理解零件库存的需求和目的,完美地解决了零件库存计划中确定性和不确定性的问题,很好地平衡了现货满足率与库存周转率,客户满意度和企业投资回报率之间的关系。

期待你的精彩评论