【TOP50】王长江:5G时代工程机械发展趋势

【第一工程机械网 现场报道】2019年4月2日,由中国工程机械工业协会、国家工程机械质量监督检验中心指导,《工程机械与维修》杂志主办,匠客工程机械传媒承办的“2019工程机械产品发展(北京)论坛暨中国工程机械年度产品TOP50颁奖典礼”在京隆重举行。 本次活动的重磅环节“工程机械产品发展(北京)论坛“聚各方资源和思维,围绕“工程机械智能互联及环保”,结合理论和行业实践,做出深刻而理性的探讨,以期为

【第一工程机械网 现场报道】2019年4月2日,由中国工程机械工业协会、国家工程机械质量监督检验中心指导,《工程机械与维修》杂志主办,匠客工程机械传媒承办的“2019工程机械产品发展(北京)论坛暨中国工程机械年度产品TOP50颁奖典礼”在京隆重举行。

本次活动的重磅环节“工程机械产品发展(北京)论坛“聚各方资源和思维,围绕“工程机械智能互联及环保”,结合理论和行业实践,做出深刻而理性的探讨,以期为行业的发展和产业的升级提供智力支持。

中国液压气动密封工业协会专家委副主任王长江

第四位带来分享的嘉宾是中国液压气动密封工业协会专家委副主任王长江。他的演讲主题是“5G时代工程机械发展趋势”,以下为演讲全文:

王长江:我是一个工程机械行业的老兵,非常想借此机会跟大家谈谈我们下一步该怎么办。今天我分享的是《5G时代工程机械发展的趋势》。

能否达到节能、精准、高效?要有量化标准

节能、精准、高效是永恒的发展课题,这些目标是否能够达到,有一些具体的指标。比如各类工程机械节能上能不能再做15%的节能?作业精准、位置精准、行走机械的轨迹需要什么样的新高度、用智能化实现机械如何效率。

以挖掘机为例,通过对国际上工程机械行业发展水平的了解,我们知道挖掘机有很大的节能空间。比如全球比较领先的公司,卡特彼勒在2013年提出可以在原有基础上节能33%,当时国内是持怀疑态度的,原因是我们没有找到可以解决节能的手段。

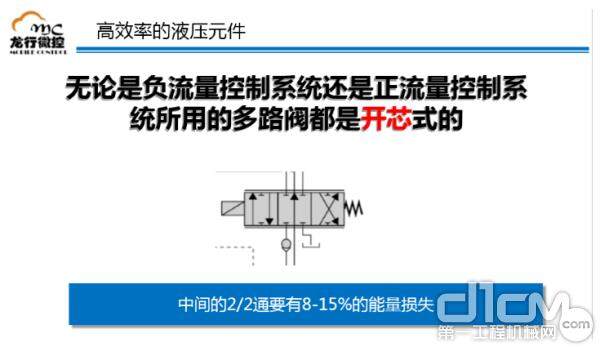

工程机械特别是挖掘机节能15%是相对容易的。例如从液压系统的角度,中国的挖掘机大部分工程机械用的阀是6分阀,这种阀本身会浪费很大的能量。六通阀,世界的液压行走机械上提出了要用闭芯系统,这是有历史原因的,20世纪70年代把工业液压拿到行走机械中来发现很大的问题,发现挖掘机无法工作,非常不稳定,后来采用了一个办法,用了一个六通的阀中间开了两微两通,工作的时间油料就通过油箱了,这样的功能等于在液压系统中增加了一个阻尼,有了这个阻尼之后工程机械液压系统两个泵控制一个多路阀、再控制整个工作机构就可以很稳定了,但是这同样也带来了很大的能量损失。

从液压系统角度解决节能问题

现在的发展趋势则发生了变化,比如卡特的挖掘机的液压系统开始取消两微两通,系统不稳定的问题怎么解决呢?工业界解决的方法是恒压变量泵,液压泵要维持自身的泻流量,有了这样的办法,未来的行走机械从开芯进入闭芯,节省能量15%是可以实现的,整个油泵是电机进行控制的,可以控制流量、压力、功率。

高效率的液压元件

未来的传感系统已经用上了闭芯系统,泵是按压差进行控制的,有了这样的恒压变量泵是很接近的,未来的要解决节能问题,流量构想系统是不节能的系统,比如有了泵最低的要14 bar的压差,假如说通过阀口流量是100升,符合传感器并不是节能系统,但是可以进行改造。未来可以在系统中增加一个压力传感器或者是压差传感器,可以智能的确定压差是多少。因此工程机械从20世纪70年代至2020年的这个阶段可能是液压系统发展的过程,最重要的过程到2020年会使用电子控制的恒压变量泵。

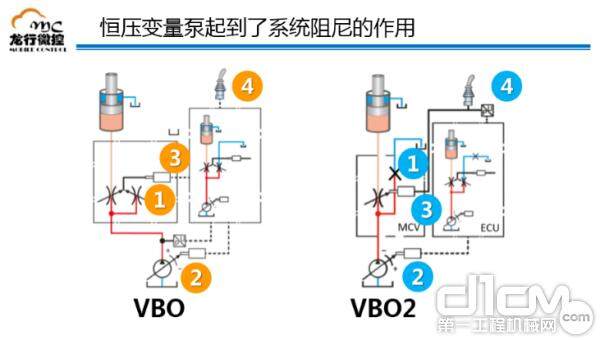

恒压变量泵起到了系统阻尼的作用

从VBO到VBO2,把中间的两微两通彻底关闭了,变成了完全的恒压变量泵。未来的新的挖掘机一定会向闭芯系统发展,这样需要有高频的电子变量泵。工业恒压变量泵用电子控制很容易,因为恒压点基本上不变,未来挖掘机控制的压力永远固定在320、350 bar,还会浪费能量,未来一定是智能的恒压变量泵,所以软件控制系统也会变得非常的复杂。最新的挖掘机,是用自身的液压控制,压力流量功率完全都可以进行控制。

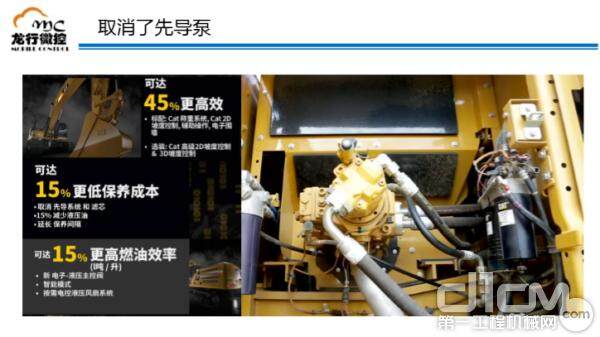

取消了先导泵

去年卡特彼勒公司打出的广告,有一个非常不起眼的话,但是大家需要动脑筋了,我的节能可以得到15%,渠道先导系统,这是重大的变化,因为先导系统是定量泵,要给一定的流量,现在根本不需要先导系统了,能量就来了、节能就解决了。多路阀最大的改变将来是智能的合流系统,合流方向也可以实时的进行选择。

5G时代,液压系统的智能化控制

节能实现了,但是这件事就复杂了,这样的变量泵,这样的系统需要非常复杂的电子控制,这样的电子控制、高频响的液压泵,软件和控制系统如何实现呢?我们无法让用户非常简单的就能够实现优化,而现在国际上发展的状态告诉我们,将来使用这样的液压系统之后,用户使用一键就可以完成所有的电子控制的配置、初始化和参数设定,靠什么解决?未来的系统是这样的,将来有三个控制器,通过一个网关跟网络链接,由于有三个控制器,挖掘机的成本增加很高,虽然预期节能达到15%,挖掘机厂和客户没有得到太大的实惠。

有没有办法把技术发展了成本还要控制的相对现在的系统而要降低呢?这样的VBO2的系统,随着成本的提高,传统的机械压相比成本的增加远远低于机械压系统,很多挖掘机公司做出这样的系统,挖掘机精准度高了。上面是传统的挖掘机、后面是智能挖掘机,同样也提出的实际的工况,如果完成一个任务用传统的方法需要5.6小时,用智能挖掘机2.1小时就完成了,挖掘机厂有信心了、用户也高兴了。

如何低成本的实现精准挖掘?

除此以外,整个的其他的机械控制,总体的叫未来进行动力流的控制,它的实现需要大量的电子控制、需要成本,IVT变速箱实现行走的智能化。这些用来做什么?动力流控制的目的是希望精准度提高,作业的精度提高同样可以达到节能的目的,现在全世界在研究行走机械的时候对挖掘机、推土机铲斗六个自由度的控制,通过这样的概念可以让行走机械发生很大的变化,实现很好的运动和轨迹控制,可以达到节能、高效的目的。

作业精准、位置精准、行走轨迹精准需要新的高度

有些挖掘机厂介绍,我们的系统可以有2D系统、可以做3D,用户买一台挖掘机用修坡的时间占多少,仅仅解决3D、2D是绝对不够的。现在国际上挖掘机是自动控制系统,过去是卫星定位、轨迹定位。这里面提出一个问题,我们用了很好的定位系统,如果这样的系统用了以后成本大大的提高就很难得到应用。现在想到了一个好办法,5G告诉了我们一个好办法、未来的互联网发展中有一项技术“数字孪生”,数字孪生技术希望把未来复杂的控制解决云地同步的问题,云地同步是把复杂的定位系统、机群控制系统等等,把这些复杂的系统想办法不搁在机器上算,因为这需要复杂的控制器,定位系统2D、3D只是做本机定位,未来需要和挖掘机被挖掘的对象进行3D定位,未来的定位系统非常复杂,只有有了比较宽域的定位系统挖掘机才能真正实现智能,显然用这样的控制系统是无法解决的,未来一个控制器未来通过网络和云和端进行同步,然后把复杂的计算放在上面,机器只做执行功能、第二断网应急,这个时候挖掘机使用网络控制就成为了可能。

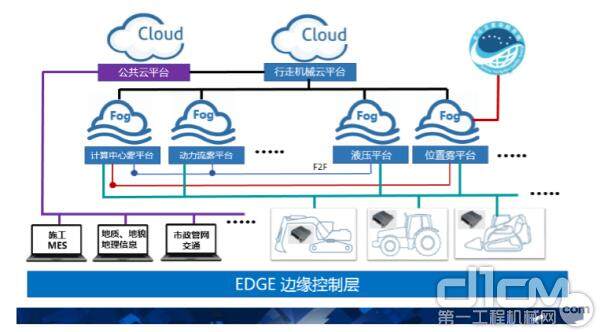

上面有云、中间有雾、下面有端:未来的三层平台

行走机械网络的机构不能再简单的谈所谓的云平台,因为云平台、大数据的概念已经过时了。未来我们可以考虑将来三层平台,上面有云、中间有雾、下面有端,因为我们要解决跟我们最近的事情,用5G和互联网是有可能的。

5G到底带来了什么事情呢?5G确实带来了很多的值得我们自豪也值得我们行走机械开始考虑的内容,最大的问题就是实时控制问题,对于工程机械要完成这些复杂的任务,没有实时控制这是不可能进行的。5G最大的功劳是解决了实时控制问题,这样的问题解决并不仅仅是因为用了5G,传输的频率、频宽高了所以就可以通过信息多了。其实它做了很多工作,特别是中国的华为,在无线基站上、光纤通信和芯片上都做了大量实时通讯具体的工作,使得5G可以进行实时控制。

5G的一些参数,第一是延时性,5G可以一个毫秒,当做端控制的时候行走机械要求最少要十个毫秒才能满足,雾平台要求100毫秒。第二个是数据的量级的暴增,从4G的十个PPS达到20个G,这样的数据完全可以把复杂工程机械所需要的数据进行及时的传递。5G解决了一系列的问题,比如如何保证实时的安全性、如何保证信息的网络安全。最重要的问题是5G突破的,以前4G网络,无线网络是不能进ERP的,所以这是防火墙,未来的5G这些问题也解决了。

EDGE边缘控制层

我个人观点,网络必须是基础,4G不行必须是5G,第二接口是关键,用什么接口来保证安全性,第三标准化是核心、网络智能化的实现是需要我们共同努力的。5G解决实时控制是网络通信协议叫TSN,解决了4G无法解决的问题,4G也解决了AR,但是5G不能满足信息控制的要求。任何通讯网络都是七层协议,第二层是链路层,用什么方法联络各个节点,国际的标准是TSN,就是非常接近实时或者对时间非常敏感的网络通讯协议,第七层协议是应用层,4G的时候叫OPS,5G加入统一构架,工程机械控制的各种信息,这些完全可以安全的通过5G系统进行传送了,控制也就实现了。

中国的通信技术公司为推动5G发展做出了突出贡献

可以实现非常好的低延时性,因此可以做闭环控制系统,时间同步是5G最大的功劳,特别是华为在这个问题上做出了贡献,主要解决的问题是在网络上各个点的时间同步问题,过去的时间同步4G没有解决,说有纳秒级的误差,这个误差会放弃很多信息,假如说信息放弃了控制系统也无法进行了,5G把这些问题也解决了,时间同步是5G很大的贡献,也是华为很大的贡献。

华为出了天罡的芯片,服务器上的芯片。工业界的出现了OPCUA这样的应用协议,解决了一个机器,现在用一堆总线系统,这些信息是不是都传递到了另外一端呢?这是需要解决的。2015年欧盟统一组织下,以德国为主开始测试TSN+OPCUA这样的协议能不能通过网络传递到机器的点上,这个实验在2017年完全通过了,通过实验后的照片,其中网络公司只有一家就是华为,爱立信是半年后,三星和其他的公司到现在还没有通过OPCUE的通讯协议实验。要求车间级的,可以做到500纳秒,参加OPCUA的组织,我们所需要的机构,都已经完全可以在构架中了,不需要再开发了。这样一件事发起单位是OPCOA的工业发起单位,ABB、华为等等在2015年开始进行这项工作,到2017年跟华为完全通过了实验,所以是完全可以进行工业化的。

中国也有这样的机构,如OPC协会的成员,北京理工大学自动化学院。我们有若干个问题需要考虑,比如力士乐提出了看法,5G会达到非常好的实时性,还有一个概念叫连接点是每平方公里一百万个连接点,这一百万个连接点什么含义?现在要解决IOT要解决万物互联,让每个传感器都可以作为一个节点,在一个车间里就超过一百万了,未来这是一个瓶颈,这个瓶颈在所有的企业中最可以不受这个瓶颈限制的就是行走机械,因为干活的地方很少有这么多其他的应用节点,中国网络基站314万个,基本上两公里一个。

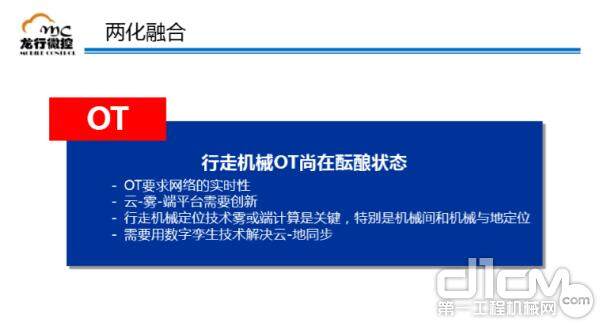

两化融合是实现智能化的必要途径

我们要走入智能化,我们必须解决两化融合的问题,两化的融合包括工业信息化,信息化和工业化两个概念,要解决数字化、网络化、智能化的概念。国外也有要求,国际上的要求是要解决OT和IT的融合,未来网络上要把OT和IT结合在一起。

两化融合

IT行业过热,我不建议行走机械从IT入手,我建议赶快从OT入手,把网络上给我们带来的技术用好,比如说数字孪生、云平台、物平台和端平台的概念,端平台是个服务器,现在一个实时的操作系统不是微软系统的,一个服务器20多万,如果论投入就是一个网络就可以控制我们的机器,未来搞的是垂直行业,以行走机械为主风险小,推动整个动力流,把行走机械迅速的建立相关的平台。

行走机械的在线运营量300万台,如果交网费的话这个数据非常可观,实现的目的是高效、节能、精准、机群,要这样做有一系列的基础工作需要做。现在的液压系统需要改变,包括元件电气化、控制精准化、机器网络化、软件APP化、硬件芯片化、系统云算化,这样的概念对中国的液压行业都是陌生的,这些东西不实现的话有了网络也没有用,网络来了中国是领先的,现在有了一个金饭豌,我们不能再拿着金饭豌去要饭了。

这是我要介绍的内容,谢谢大家!

期待你的精彩评论