徐工挖机在2018全国企业管理创新经验推广交流现场会上作主题分享

12月12日至13日,由工业和信息化部指导、中国企业联合会主办、徐工集团承办的2018年全国企业管理创新经验推广交流现场会在徐州召开。第十二届全国人民代表大会财政经济委员会副主任委员邵宁,中国企业联合会常务副会长兼理事长朱宏任、常务副理事长于吉,工业和信息化部产业政策司司长许科敏,徐州市委常委、徐州经济技术开发区党工委书记王强,徐工集团董事长、党委书记王民,国资委机械工业经济管理研究院院长徐东华等

12月12日至13日,由工业和信息化部指导、中国企业联合会主办、徐工集团承办的2018年全国企业管理创新经验推广交流现场会在徐州召开。第十二届全国人民代表大会财政经济委员会副主任委员邵宁,中国企业联合会常务副会长兼理事长朱宏任、常务副理事长于吉,工业和信息化部产业政策司司长许科敏,徐州市委常委、徐州经济技术开发区党工委书记王强,徐工集团董事长、党委书记王民,国资委机械工业经济管理研究院院长徐东华等出席会议并作重要讲话。

2018年全国企业管理创新经验推广交流现场会在徐州召开

徐工挖机总经理宋之克作主题报告

徐工挖机总经理宋之克在会上作《以“5T”为主要内容的精益生产管理》主题报告,系统介绍精益生产变革的主要做法与成效展望,得到与会领导和专家的充分肯定。200多位来自政府、企业、高校和社会团体的参会代表深入徐工挖机现场观摩、指导,智能化、精益化的挖掘机制造基地受到极大关注。

徐工挖机精益生产

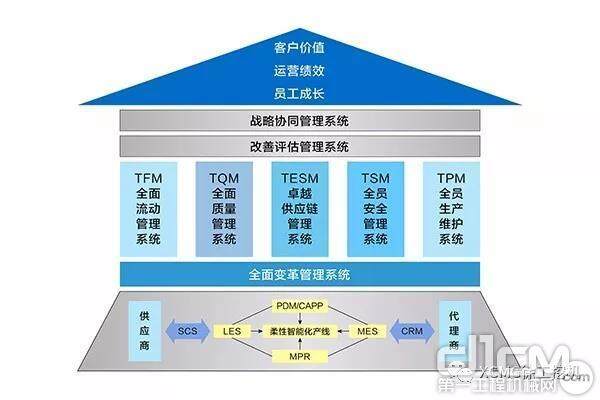

自2008年成立以来,徐工挖机始终致力于推进精益变革创新,立足全价值链协同增值能力提升,以“整体规划、试点突破、全面推广、价值链延伸、体系构建、持续变革”为精益推进路线,以“质量、安全、效率、能力、改善”五大类精益绩效为导向,构建了极具徐工挖机特色的精益生产管理体系。在高度信息化和智能化条件下,围绕流动生产能力、质量管理水平、安全管理能力、设备运行效率、改善文化推广等方面进行全面改善变革,着力打造成本领先、品质卓越、目标集聚的价值链竞争优势,成功实现了挖掘机企业制造管理模式的精益变革,提高了企业整体精益运营水平和综合效益。

徐工挖机精益生产

“一个流”布局和精准物流系统,打通精益生产的任督二脉

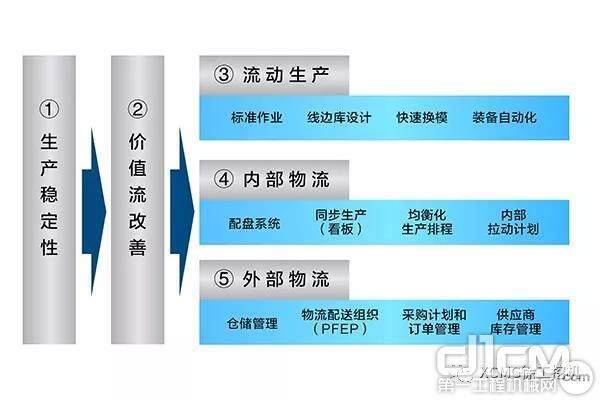

徐工挖机实施了全面流动管理,以“一个流”的精益理念,对新厂区进行优化设计,实现了从结构拼点、机器人焊接、机加工、涂装、装配到调试发车整个制造过程的“一个流”生产布局。

制造过程的“一个流”生产布局

“发动机工位员工按下绿色按钮,很快,一辆驮着发动机的AGV缓缓驶来,停止、卸下发动机、带上空的工装、返回,这一切都在无人干预的情况下一气呵成,就像一个久经沙场的老兵。”AGV、容器化转运、AB箱及流利架等的使用,既实现了连续补充和序列配送相结合的拉动物流,也实现了对装配节拍的精准控制。通过拉动计划、均衡化节拍生产、精益化物流配送,徐工挖机实现了生产全过程的流动管理,最大程度提高了生产效率及资源利用率。“流动创造价值”,已经成为每个挖机人的基本理念。

“流动创造价值”已经成为每个挖机人的基本理念

消除价值链中的瓶颈环节,打造低成本、快速反应的供应链

徐工挖机适时将精益生产向供应商延伸,实施供应商“七同时”开发及能力匹配建设,强化供应商质量、成本、物流、管理及发展等全方位能力培育。以精益制造输出和精益物流建设为手段,为供应商提供工艺技术、质量管理、精益管理等支持,通过实施PFEP及工装标准化管理、供应商JIT及VMI管理,打造基于战略采购管理模式的全面卓越供应链管理体系,全面提升供应链精益能力。

为打通供应链信息流通道,徐工挖机自主开发了供应链制造协同系统(XESS),以增强供应链制造协同及数据交互能力,以到货及时率、交检不良率、早期及保内故障率、改善有效率、PPAP提交完成率为核心的供应商实时绩效监控和评价体系,进一步提升了供应链综合绩效水平。

智能化装配流水线

“零缺陷”是徐工挖机对产品品质的永恒追求

“技术领先、用不毁”是所有徐工人掷地铿锵的行动金标准。对于制造品质,徐工挖机制定了严苛的标准体系,生产过程以“不接受、不制造、不流出”不良品为原则,努力打造“零缺陷”高品质产品。

智能化柔性焊接线

围绕质量策划、质量控制和质量改进三大阶段,徐工挖机推行全面精益质量管理系统,不断完善产品设计及试制阶段的质量策划和验证,持续开展流程评价认证工作,不断升级三个管理流程、九个核心流程和八个支持流程。自动化、信息化、智能化手段,是产品过程质量控制强有力的保障。加工中心集中联控系统、焊接过程实时监控系统、螺栓拧紧自动检测与参数采集系统、整机在线检测系统和关重件在线扫描系统等在制造过程中的应用,实现了过程参数的自动记录和问题的实时反馈,实现了过程控制的实时化、精准化。

专业维保

只有标准化的作业过程才能产出高质量的产品。通过标准化作业的持续推进,徐工挖机建立了涵盖工艺标准、质量控制标准、安全作业标准、设备维保标准、现场6S管理标准等生产全流程、全要素的目视化标准体系,全面规范指导生产运营管理的所有活动,有效提升生产过程的稳定性。

全面变革管理系统模型

着力加强现场管理和改善,铸造钢铁般的执行力

徐工挖机组织实施了“6S金银铜牌认证”管理办法,现场以工段为管理单位,自主开展6S管理和改善,将效率作为6S金牌评估的重要标准,确保“30秒”取物落到实处。通过实施“6S金银铜牌认证”管理办法,6S管理已经从过去的员工被动应付检查到现在的自我管理,内化为员工的基本素养。

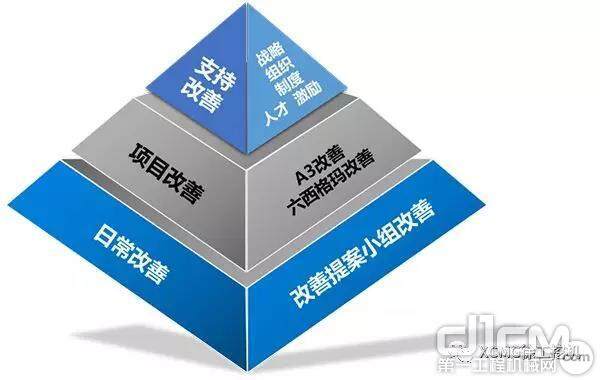

为建立可持续的全员改善变革文化,徐工挖机构建了以“3K”改善为核心的变革管理系统。通过支持改善提供战略、组织、制度、激励等方面强有力的保障,借助日常改善平台的提案改善、小组改善、质量改善建议等活动,实现全员的持续改善。同时,以项目改善为抓手,聚焦关键问题开展突破性改善。目前改善参与度已达到97%,年实施改善建议超过7000条,基本实现全员参与的改善变革文化。

千帆竞渡远,百舸争流急。百亿不是终点,而是又一个崭新的起点。徐工挖机将秉持永续经营理念,牢牢把握智能制造这一发展契机,不断对标学习吸收先进管理思想,持续变革提升生产运营体系,为“二次创业”高质量发展注入新动能,为徐工珠峰登顶事业做出新的更大贡献。

期待你的精彩评论