徐工加速制造业转型 打造数字工厂新标杆

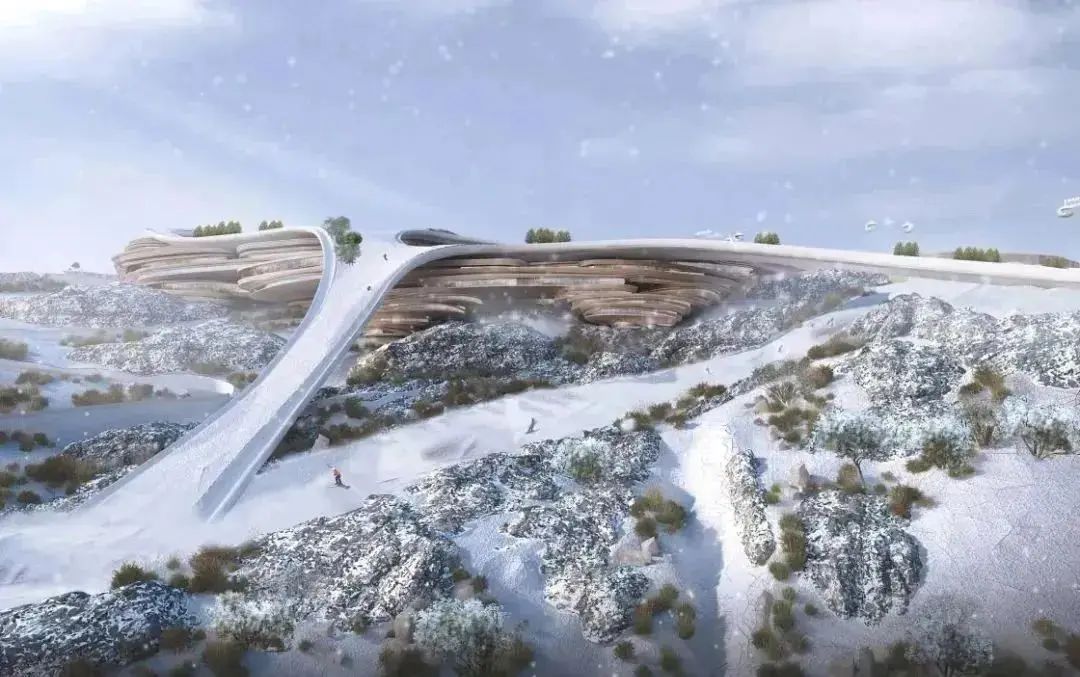

“决战在市场,决胜在工厂”大环境的驱使,加上徐工几十年的沉淀,与国家战略的高度契合下,转型升级“探路先锋”徐工的智能制造迎来了它的“厚积薄发”。 厚积薄发 徐工大吨位装载机智造基地智领全球 定位于行业智能制造样板工厂的大吨位装载机智能化制造基地,作为国内唯一实现大吨位专利装载机研发和智能制造的企业,也是亚洲面积最大的单体联合厂房,其核心就是“数字化网络化 智能化”,实现了产品全生命周期设计、

“决战在市场,决胜在工厂”大环境的驱使,加上徐工几十年的沉淀,与国家战略的高度契合下,转型升级“探路先锋”徐工的智能制造迎来了它的“厚积薄发”。

厚积薄发 徐工大吨位装载机智造基地智领全球

定位于行业智能制造样板工厂的大吨位装载机智能化制造基地,作为国内唯一实现大吨位专利装载机研发和智能制造的企业,也是亚洲面积最大的单体联合厂房,其核心就是“数字化网络化 智能化”,实现了产品全生命周期设计、生产、物流、销售和服务5个环节的智能化制造。

在产品研发方面推进实施研发项目管理,压缩个性化订单设计周期,联合外部智囊,稳步推进产品可靠性设计;实施先进的工艺布局仿真设计、物流仿真设计、机器人仿真设计等;在生产线的策划和设备选型方面,大规模和范围使用机器人作业、智能物流RGV和AGV使用并与企业MES系统无缝对接,通过工业互联网技术实现了人与机器的对话,设备与设备的对话;而通过数据共享,信息交互,解决“信息孤岛”,最终达到智能生产。

乘势而上 智能制造优势尽显

立式加工中心

大量智能化设备的应用,特别是数控设备、焊接机器人和涂装机器人的应用,使产品质量得到极大提高,并且能够长期保持稳定。数据显示,通过车间、生产线仿真优化,智能化装备升级、采用智能物流、智能排程等手段,徐工铲运生产效率提高了25.8%。

在生产、营销管理上,重新开发使用了SAP系统、MES系统,供应商SRM系统和客户关系管理CRM系统,车载GPS远程应用,通过系统管理,实现了生产现场及时有效对接市场个性化需求、生产计划执行实时可控,企业从主要提供产品向提供产品和服务转变,价值链得以延伸。#d1cm#page#

智能生产

全国首条全自动无人焊接生产线

以切割、焊接、喷涂为例,徐工铲运机械事业部70余台数控下料、激光下料设备实施了DNC设备联网、程序传输,降低了程序二次传输的错误几率,提升了生产效率;由于机器人系统的高精度与稳定性,且可以将工艺参数如电流、电压、喷速、喷距、喷幅、行走方式等完全保持一致,避免了以往人工操作的随意性,极大地提高了产品切割、焊接与涂装质量,如机器人焊接的焊缝熔深平均超过手工焊接1.5倍,机器人喷涂漆膜厚度平均误差小于10微米,坡口机器人切割钝边误差小于0.5mm。

焊接机器人

智能物流

AGV物流输送

率先在工程机械行业引进汽车行业的物流技术,实现了从结构件上件、涂装、到装配线的自动化转运,大幅提升了物流效率,消除磕碰划伤。采用静电喷涂机器人,实现对不同工件的自动识别、自动调取相应程序,完成对工件的喷涂,极大提高了编程时间及喷涂质量,涂料的利用率由原来的40%-50%提升至60%-70%,不仅极大降低了生产成本,同时减少废物的排放及处理成本。

智能运输

积放链设备

结合MES系统、RFID自动识别系统实现了物料的高效流转,全程近2000米输送过程中所有结构件一次上挂完成后续所有工序经自动编组直接下挂至部装线上。该基地的建设,超越了工程机械行业的传统理念,即:以轿车制造业的制造理念和工艺水准打造全球领先的工程机械。

节拍拉动式现代化装配线

通过这些基础设施的建设,有效实施精益制造,提升制造效率;减少零部件库存,减少流动资金占用,降低人力资源需求;提升经济效益。提升质量检测效率;过程控制更加严密,保证产品质量;产品档案完整准确、售后服务精准高效、用户满意度高。#d1cm#page#

智创未来 探索智能制造无人区

“因为智能制造投入是巨大的,产出的效果,有的行业能看到,有的行业暂时还看不到,但是如果谁要是放弃了这一点,我想恐怕他就不会有未来。”正如徐工集团董事长、党委书记王民所说,践行“技术领先、用不毁”,加快推进智能制造是徐工人矢志不忘的信念。”

长100米、年运行里程1933公里、日产40台、对接精度在0.01度的转台智能生产线,巍然铺设在徐工起重机械事业部的结构车间,10台智能焊接机器人屹立在智能车间的前端,有条不紊地忙碌着。历时10年的工艺积累、2年的研发制造、4个月的奋力建设,全球起重机行业首条大型结构件智能化焊接生产线已全线贯通、投入运行。灵巧的机器人动作平稳娴熟,周身光芒四射,让早春的车间充满了智能制造的新活力。

智能焊接让生产效率大提高

传统的重工业制造模式,各工序独立生产作业,生产节拍难以匹配,各工序完成后需要一定的区域存储,等待下道工序消化,车间有效利用率仅60%,产量提升困难。起重机转台结构形式不规则、种类多、板薄焊接变形量大等因素,让智能制造的探索充满制约,在全球起重机行业内鲜有创新。

历经10年时间,徐工在积累了大量预变形控制工艺数据的基础上,通过优化转台拼焊工艺、改进结构焊接工艺性、开展焊接和机加工智能生产线以及检测校型智能装备的研发设计等,解决了转台结构件智能化焊接率低、占用人员多、焊后校型反复翻转等问题,实现转台智能化焊接率72%,自动检测和校形。起弧焊接全序自动化、响应迅速动作快、生产节拍均衡的智能化焊接,保障了生产效率,提高了生产质量,为新年的生产增添了一抹亮色。

智能生产让产品质量再提升

智能焊接机器人虽然体型庞大、动作有力,可是干起活来的小“手”却异常灵活。指尖闪转腾挪、精准操作,让焊接更加“高大上”。

“10台智能焊接机器人能根据可靠稳定的焊接参数,保证焊接质量。现在这些参数全部实现联网,工作人员会为这些参数设限值,并且能够实时监控,这就极大程度保证了质量的可控、精度的提升。”现场工艺技术人员吕金波说道。

徐工智能焊接机器人

智能焊接生产线的投入使用能让关键尺寸一致性保证能力大幅提升。同时,徐工正在开展利用MES系统和智能物联网平台对机床运行状态进行实时监控与数据采集,将设备参数、质量管理等信息通过现场LED屏进行报警,实现质量标准信息化、质量记录信息化、质量信息规范化、过程管控精细化、产品档案追溯化管理。“我们很快将在这个位置建一个LED屏,让质量信息可视化。”顺着吕金波手的方向望去,机器人正精确重复着规定动作,平稳、精益,是智能机器人焊接留给人最深刻的印象。

智能制造让降本增效更显著

降低工人劳动强度,是智能焊接的独特优势。传统的生产工艺中,这条生产线需要人员较多,自动焊至少10人,而且是1人2机的生产状态。而在智能焊接生产现场,工件自动周转、自动对接、自动焊接、自动检测,全过程无需人工干预。那原本的人员还需要做什么工作?现场生产人员这样回答:

“现在我们仅从事生产线的监控、维护以及在电脑前离线编程,人员可以从繁重的体力工作中解放出来。目前这条线不再需要行车作业,节省行车人员至少6人。”

1人10机的生产状态,让企业劳动成本实现下降。

全球首条起重机转台智能生产线

多年来,徐工起重机械事业部抢滩智能制造,持续推动生产流程从“人机对话”向“机器对话”转变,降低工人劳动强度,并且在生产任务繁重时,规避了对人员技能、人员数量的依赖。与此同时,智能焊接机器人可重复性高,可靠性好,具有稳定的生产节拍,让生产计划的安排变得容易、更加明确。精确的生产计划可以使企业的生产效率、资源的综合利用达到最大化。

期待你的精彩评论