产业“零”舞者 | 柳工零部件 加速奔跑!

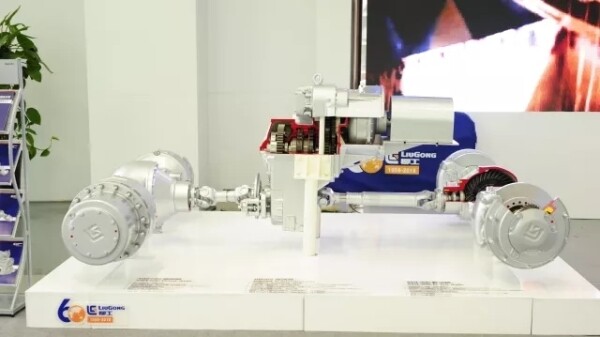

中国工程机械行业最主要的制造商柳工,正在给自己加上一个新标签:打造优质零部件供应商。 柳工全球研发中心 在2015年新建的柳工全球研发中心一层,一个圆形展厅,囊括了柳工核心零部件绝大多数“突破性”成果——一台柳工自主研发的国内最大牵引力液力变矩器,连接着同样巨大的两个驱动桥,组成了一个缓缓运转的传动系统。左右四周,包括全系列液压部件、传动部件、动力和铸件环形列队,显示着柳工正在加速进入“零部件供

中国工程机械行业最主要的制造商柳工,正在给自己加上一个新标签:打造优质零部件供应商。

柳工全球研发中心

在2015年新建的柳工全球研发中心一层,一个圆形展厅,囊括了柳工核心零部件绝大多数“突破性”成果——一台柳工自主研发的国内最大牵引力液力变矩器,连接着同样巨大的两个驱动桥,组成了一个缓缓运转的传动系统。左右四周,包括全系列液压部件、传动部件、动力和铸件环形列队,显示着柳工正在加速进入“零部件供应商”这个新角色。

“就在之前一个月,2018年2月26日央视的《大国重器》里,我们的液力变矩器出境了,一共8分钟;然后2月28日,又重播了。”作为柳工首席科学家,初长祥准确到分钟地回忆当时的情景,显然意犹未尽。

柳工液力变矩器出境《大国重器》

毕竟,这是一台可称为中国工程机械产业核心零部件领域“历史坐标”的产品——“它用最现代的研发、生产、测试手段,融入传统的传动系统理念,而且把以前4-5年的开发周期,浓缩了一半以上。最重要的是,产品研发成功后的使用效果和理想状态的吻合度高达95%。”初长祥说。

好评不仅来自中国国内,还有国外顶级合作伙伴,当然未来也可能会是竞争对手。对于柳工的一款自主创新的液压阀产品,全球顶级液压系统制造企业——博世力士乐技术专家给出的评价是“敢想”。在德国甚至全球液压系统领域,从没有人尝试过这样的创新,也没有人成功过。而在这条前无古人的道路上,柳工成功了。柳工自主开发的这款液压阀,可以把装载机上的核心单元——定量系统和变量系统无缝对接在一起,形成一种叫做定变量的液压系统,最直接的效果是,整机节省了10%甚至更多的油耗。

【厚积】

熠熠闪光的创新能力和成果,脱颖于悠长而深厚的历史。

柳工60周年

柳工零部件业务的起步,甚至比起中国第一台装载机的推出,早了7年。1959年,柳工零部件业务的最初雏形——柳工铸造车间成立。上世纪60年代开始,柳工拉开了变矩器等零部件制造的序幕,其间制造体系、标准几经升级。

1995年为起点,柳工开始在零部件体系上兼收并济——与德国ZF两度携手,生产开发变速箱、驱动桥;与康明斯成立合资公司,为工程机械产品提供专属动力;与川崎在挖掘机回转减速机上展开技术合作等等。

历经快速发展、快速突破之后,以2010年为分界点,柳工零部件业务进入国际化拓展期:随着与国际巨头合作的步步深入,液压件新基地投产、铸造国际工业园投产,柳工传动件、液压件和铸件实现工程机械行业内全系列配套,实现了工程机械行业外跨领域配套,也实现了全球配套;发动机板块,与康明斯合作开发的工程机械专属动力,也让装载机、挖掘机在整体性能上更具表现力与亮点。

尽管获得“外力”相助,但柳工却并不完全拘泥于此。传动系统领域,柳工自主研发与合作双管齐下;其原创的PT800变速箱、AWL800桥和AWF500叉车桥已经成为大型装载机、重型叉车传动配套上的“点睛之笔”。

得益于此,柳工零部件的客户名单上,德国ZF、德国力士乐、美国雷勃电机、国内农机制造商、汽车制造商,以及越来越多的工程机械主机制造商等赫然在列。

显然,零部件早早就成为柳工系统布局中的关键一环。而柳工全面国际化、全面智能化、全面解决方案战略,也为零部件业务发展预留出了充足的想象空间。“在秉承柳工三大战略之外,柳工零部件业务更衍生细化出了自身的‘细分战略’——全面市场化、面向柳工以外的客户配套,为客户提供全生命周期价值,以及拓展工程机械以外的其它行业。”初长祥介绍,“不论在传动系统,还是液压系统,或是铸件上,我们都能为行业主机制造商,提供系统解决方案,提供整个生命周期的各种支撑保障。”

【齐发】

登上《大国重器》的柳工液力变矩器,自然是一个“明星产品”,但柳工手中的“大牌”绝非仅此一张;类似“代表作”触手可得。

比如一个名字非常拗口的“高端负荷敏感流量放大阀”。复杂的称谓背后,简而言之就是能够让以装载机为代表的轮式设备,方向盘转向不再那么沉;高速行走时,方向盘不再轻飘;更重要的是,让设备的能耗明显下降。

在柳工销往发达国家的装载机产品上,高端负荷敏感流量放大阀已经成为标配之一。而用惯了全球顶级品牌的用户,也在此感到了“中国制造产品”上焕发的“不同”。在中国工程机械产业发展史上,柳工又通过这款产品把自己推到了新时代的最前面。几十年的彼时,柳工靠着“流量放大阀”——也是一款核心零部件创新,引领行业主流30年至今;而此后,“柳工又会以高端负荷敏感流量放大阀,至少引领行业20年吧。”初长祥顿了顿,选择了一个相对保守的时间段。

柳工装载机

被初长祥如此看重的“神器”,背后的实验过程出奇严谨而苛刻。以最后的测试环节为例,国内对液压阀的测试标准是25万次,而柳工则对高端负荷敏感流量放大阀,进行了8组总数200万次、历时7个月的脉冲实验,比国标高出7倍。“零部件,尤其是液压系统的研发和制造,需要漫长的积淀,不是一朝一夕能够做好的。”柳工液压件公司常务副总经理蒋拓补充。也正是得益于既有领先的装载机产品,又同时拥有自主研发零部件“60年的共生过程”,柳工在液压部件配套和应用上,拥有更多的经验和更系统的能力。

另一个初长祥脱口而出的案例是柳工“静音型”装载机的诞生。为了研发这款堪称中国噪音最低的装载机,柳工把发动机、传动系统、液压系统、机罩甚至驾驶室座椅,一一拆解,逐一进行“减震降噪”攻关。为最大程度消除噪音,柳工试遍了中国市场上能够找到的所有风扇、消音器,“但都不能达到柳工的要求,所以我们最终只有自己开发。”初长祥说。天道酬勤,最终静音装载机司机耳边的噪音只有69分贝——仅仅相当于正常交谈的音量水平;而这与一些国际顶级产品相比,丝毫不逊。

零部件业务上,柳工就像一个“深度创新机器”,而驱动这台机器运转的机构,则是三个独立的公司——柳工传动件有限公司、柳工液压件有限公司和柳工柳州铸造有限公司;各成一体,相对平行的发展,也让柳工零部件液压、传动、铸造三大产品线更具活力。

和液压件一样,柳工传动件也得到了跨步发展。通过与ZF的合作和深度吸收,柳工在传动系统上不仅“中高端产品线齐全”,“原创成果”也频频涌现,让整机的工作效率、油耗都能达到一个最好的状态。目前,柳工传动可以面向全行业为装载机、挖掘机、叉车、平地机、推土机等各类工程机械提供成套的传动部件。其中,7t-8t的装载机传动系统为国内首家自主研发,取代了欧美国家对此项技术长期的垄断。而自主研发的国内最大的液力变矩器可以覆盖到10t-15t的装载机,打破国级巨头的技术垄断。此外,传动公司在波兰还有ZZN齿轮制造基地,主要生产全系列推土机传动部件。

铸造件公司,也正在迎来一个最好的时代。

中国目前铸造件产品远超美国、日本,占到全球产量50%,可单位铸件价值量却只有发达国家三分之一不到。但最近10年,中国铸造业快速发展,“甚至成为最近中美贸易摩擦的目标之一。”柳工铸造公司总经理程利军说。

柳工就是这场快进潮流中的典型代表。而做到这点,经过大量实践验证的“方法和技术”,加上先进研发制造手段,以及全球领先经验借鉴,必不可少。

通过几十年的经验总结,柳工在铸造过程中沉淀了丰富的经验,有一些甚至与传统理论“迥异”,“这已经形成我们独有的优势,至今一些技术,仍都是保密的。”程利军说。

近年来被各方热捧的3D技术,也成为柳工铸造全面提升的有力“助攻”。中国铸造领域,行业有些企业导入了3D技术,但3D技术不是万能的,有些用3D可以做出砂芯,但不代表能做出铸件。这其中,光有3D技术是不够的,必须有配方的支持。“而柳工在此构建起了自己的数据库和经验库。程利军说。

除了配方之外,在铸造过程的最初,欧洲企业也和中国有完全不同的“操作方式”。传统的中国做法是把原材料简单融合;而欧洲的做法是保证铁水的纯净度。柳工铸造借鉴了欧洲的经验,对铁水进行了预处理后,再进入后续流程,结果就是“形成了和德国标杆企业类似的工艺体系,保证了成品的质量。”程利军解释。

另一个屡屡创造惊喜的核心配套板块,是柳工与康明斯的合资公司广西康明斯。从公司成立到第一台“专属动力”下线,广西康明斯仅用了9个月时间——考虑到其中复杂的适应性调整、改进、中国本地研发、制造、测试等工作,广西康明斯的效率可见一斑。2016年11月,广西康明斯公司第20000台发动机下线,此后不到一年,2017年8月,这个数字再度被刷新到30000台。

柳工装载机

从铸造件到液压系统,再到发动机与传动系统,柳工不仅逐一攻破中国产业关键配套缺失的阻碍,串联起一个放之全球都堪称顶级的零部件产业链,更在成为领先配套供应商的跑道上,加速前行。

期待你的精彩评论