盾构机主轴承国产化 中铁隧道集团和洛轴攻克行业难题

26日,我国首台使用国产主轴承的再制造盾构机在合肥顺利下线。这标志着,中铁隧道集团、洛阳LYC轴承有限公司(下称洛轴)联合攻克盾构机主轴承自主研制瓶颈,实现盾构机主轴承国产化,结束我国不能生产此类高端轴承的历史。 盾构机被广泛用于城市轨道交通建设、铁路及公路隧道工程、引水工程中。目前,大量盾构机面临性能下降严重、使用成本不断增加甚至报废的问题,对其实施再制造,具有显著的社会效益和经济效益。但是,盾

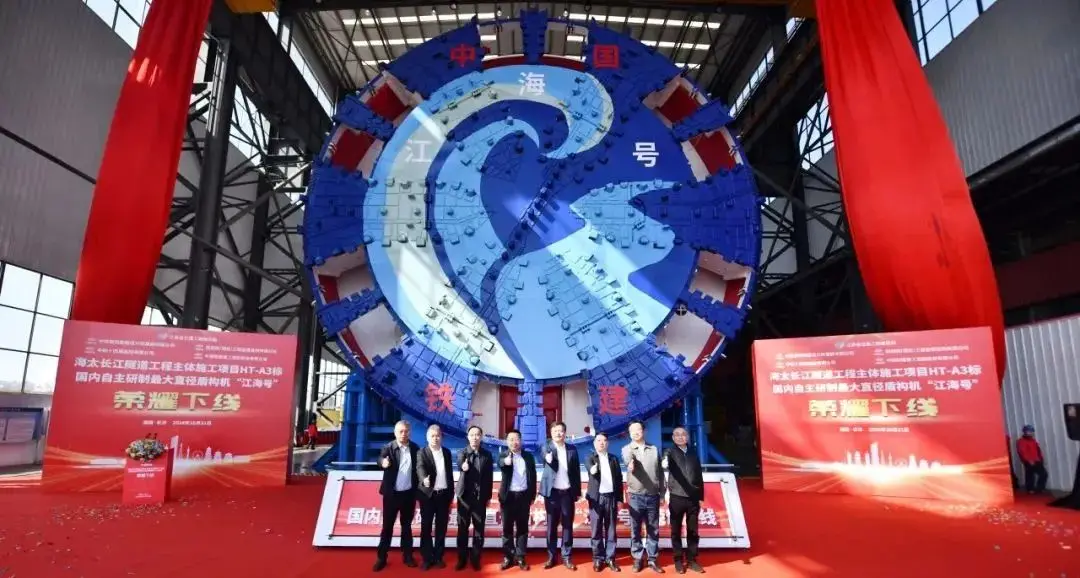

26日,我国首台使用国产主轴承的再制造盾构机在合肥顺利下线。这标志着,中铁隧道集团、洛阳LYC轴承有限公司(下称洛轴)联合攻克盾构机主轴承自主研制瓶颈,实现盾构机主轴承国产化,结束我国不能生产此类高端轴承的历史。

盾构机被广泛用于城市轨道交通建设、铁路及公路隧道工程、引水工程中。目前,大量盾构机面临性能下降严重、使用成本不断增加甚至报废的问题,对其实施再制造,具有显著的社会效益和经济效益。但是,盾构机关键部件——主轴承制造技术,一直被国际少数知名轴承企业所垄断,是盾构机再制造的瓶颈。

中铁隧道集团相关负责人介绍,此次下线的盾构机前身曾在长沙、广州、深圳等城市地铁建设中完成11.6公里掘进任务。长时间的工作,使得该盾构机主要系统性能下降,无法继续使用,中铁隧道集团遂决定对其进行再制造。

主轴承是再制造所需的关键部件,中铁隧道集团找到了洛轴。这两家企业,一方是从事隧道与地下工程建设的国有大型施工企业,目前保有各类盾构设备87台(套);一方是我国轴承行业生产规模大、配套服务能力强的综合性轴承制造企业。双方有需求、有技术、有市场,联手向盾构机主轴承国产化发起冲击。

“经过攻关,我们在原材料设计、轴承结构设计、热处理技术研究、精密制造技术、检测技术及装配技术等方面实现了突破,创立了原材料设计等6项自主知识产权及盾构机主轴承材料、加工、检测等多项专用标准。”洛轴相关负责人介绍,此次下线的主轴承直径2.6米,可以满足直径6米至7米的盾构机连续工作1.5万小时以上。这说明,我国已掌握盾构机主轴承制造技术,打破了少数跨国公司的技术垄断,为实现盾构机整机全面国产化迈出了关键的一步。

据了解,目前我国已成为世界上地铁施工领域中使用盾构机较多的国家之一,盾构机保有量为1200台(套)左右,还将以每年200台(套)的速度递增。盾构机主轴承的国产化,对推动盾构机再制造、摆脱国外盾构机轴承企业对我国盾构机制造业的制约、降低盾构机制造成本、提高盾构机国产化率,具有重要和深远的意义。

期待你的精彩评论