拯救“伯莎”——世界级的盾构机维修案例

【第一工程机械网 独家报道】盾构机是隧道开挖的利器,在世界各地得到了广泛的应用,但如果运行中出了故障而又无法在地下进行维修的话就太麻烦了。这不,世界上最大直径的盾构机——“伯莎”就遇到了难题。 项目位置 2012年“伯莎”在大阪组装调试 “伯莎”是为挖掘美国西雅图市内的一条公路隧道而生,穿越西雅图市的华盛顿州SR99公路在市中心的路段本来是双层高架桥,由于年代久远需要替换,为了节约宝贵的土地而

【第一工程机械网 独家报道】盾构机是隧道开挖的利器,在世界各地得到了广泛的应用,但如果运行中出了故障而又无法在地下进行维修的话就太麻烦了。这不,世界上最大直径的盾构机——“伯莎”就遇到了难题。

项目位置

2012年“伯莎”在大阪组装调试

“伯莎”是为挖掘美国西雅图市内的一条公路隧道而生,穿越西雅图市的华盛顿州SR99公路在市中心的路段本来是双层高架桥,由于年代久远需要替换,为了节约宝贵的土地而选择用一条3.2公里长的隧道代替,为减少工程量,隧道被设计成单线双层结构,内径达到16米。为开挖这条造价达20亿美元的隧道,承包商向日立造船株式会社订购了一台开挖直径达到17.5米的盾构机,价格为8000万美元,命名为“伯莎”。伯莎是西雅图市的首位女市长,同时也是美国历史上首位大城市的女市长。

“伯莎”准备拆解装船

“伯莎”抵达西雅图

“伯莎”为土压平衡盾构机,可以用于复合地层隧道掘进施工。盾构机刀盘设计为辐条式,共有8个辐条,每个辐条有6个大型刀座,可根据需要安装不同的刀具,整个刀盘由24台电机驱动。

组装“伯莎”,准备开始工作

“伯莎”入地,西雅图市民来围观#d1cm#page#

“伯莎”于2012年12月在日立造船的大阪工厂组装完成并进行调试,随后分解为41个大件,其中最大的重达900吨,2013年4月“伯莎”装船运抵西雅图。隧道的南端紧挨着码头,因此“伯莎”也就从这里开始掘进。2013年8月,完成组装的“伯莎”开始了工作,按计划“伯莎”每天能推进约10米,整条隧道应在2014年年底贯通。

“伯莎”身后成形的隧道

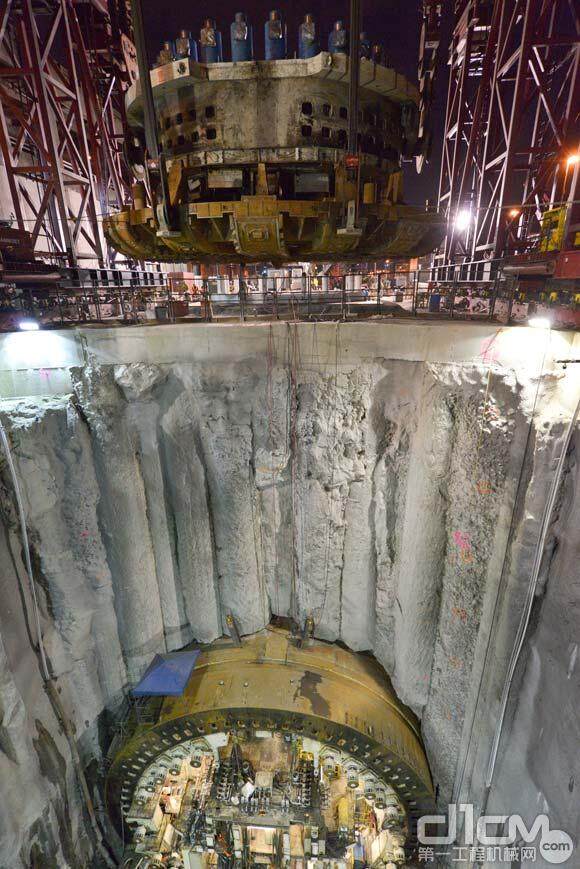

开挖维修竖井

“伯莎”最初的表现还是不错的,然而仅仅前进了300米后突然停了下来。经过调查发现是埋在地下的一根直径20厘米的钢管在作祟,这根钢管卡在刀盘辐条中间导致刀盘无法正常旋转。经过清理,“伯莎”在2014年1月重新投入使用。然而仅仅前进了1.2米,“伯莎”就再次停了下来。原来控制室内发出了过热警报,靠近刀盘的位置出现了140℃的高温。检查发现刀盘的开口已经被泥土淤住,但重要的是主轴承密封件已经遭到严重损坏,只有更换密封件才能继续掘进下去。

帮助“伯莎”减轻负担,破碎掉部分井壁

“伯莎”开进维修竖井

可是这个大家伙已经无法后退了,密封件也无法在地下更换。经过长时间的研究和方案比较,最终华盛顿州交通部决定采用在“伯莎”的前方开挖竖井并取出刀盘进行维修的办法。这可不是闹着玩的,又是一项新的附加工程,需要走一遍流程,咨询、评估、申报、审批、设计、发包、准备等一个都不能少。幸运的是“伯莎”所处的位置上方没有建筑物,也有足够的场地用于维修,还紧靠码头,同时埋深也还比较浅。经过一番准备,维修工程于2014年年中开始进行。

地面上,起重机已严阵以待

“伯莎”的切口环被分解并吊出井外#d1cm#page#

这是个没有先例可循的艰巨的维修工程,光是维修用的竖井就费尽周折。直径约25米、深约36米的竖井虽然是临时性的,但来不得半点马虎,由于要把刀盘吊出竖井,因此竖井不能有支撑,为此必须先构筑灌注桩以稳定井壁同时也保护周围的建筑物。然而此后的开挖工作因为抽排地下水导致地面沉降,危及旁边的高架桥而不得不叫停,地面沉降还导致一条主输水管线破损,引发高昂的修理费用。维修竖井直到2015年2月初才全部完工。

“伯莎”的刀盘被吊出井外

荷兰玛姆特承担了这个任务

在开挖竖井的同时,其他准备工作也在同步进行,地面上架设了用于维修的起重机,日立造船也为“伯莎”改进了设计并生产了新的部件。为了加强“伯莎”的结构,除了替换失效的部件,一些设计也得到优化,同时还增加了数百个结构件以加强轴承和刀盘,为此“伯莎”将增加约80吨的重量。

看到了吗,密封圈和传动齿轮都快淤死了

日立造船发来了新的密封件

沉睡了一年的“伯莎”终于在2015年2月又开动了,为了防止过热,“伯莎”仅以设计速度的1/6向前推进。为帮助“伯莎”,配备破碎锤的挖掘机也在竖井内破坏混凝土井壁。3月初,“伯莎”成功掘进了约17米进入了维修竖井。

安装新的密封件

很多部件都得到了更换#d1cm#page#

现在可以对“伯莎”进行维修了,首要的工作是拆卸“伯莎”并把刀盘吊出地面。“伯莎”的切口环先被分解成4块并吊出井外,随后将刀盘拆下,3月底,重达570吨的刀盘被旋转90°水平吊出抢修井并被放置在专门制作的支架上等待维修。完成这一艰巨的任务的是国际知名的吊装运输公司荷兰玛姆特。

安装新的刀具

重新组装刀盘

“伯莎”的刀盘被进一步分解以接受评估,发现“伯莎”的状况比预想的还要糟糕。原以为只有主轴承的7个橡胶密封圈被泥土和水堵塞破坏,现在发现保护密封圈的钢筒也发生了破损,一些碎片进入了传动齿轮导致齿轮的破坏。华盛顿交通部认为日立造船的制造缺陷比此前钢管对“伯莎”造成的伤害更大。

组装刀盘准备重新下井

刀盘下井

2015年5月底,日立造船发来了改进后的新轴承、密封件和其他新增的部件,安装工作随即展开,新的密封件将能够更容易地更换,以防将来再发生类似故障。除了更换和增加部件,刀盘其他部分也得到彻底的维修,24个驱动刀盘的齿轮也得到更换。8月24日,玛姆特再次将刀盘吊起并放回抢修井内,切口环等部件也在此后陆续安装就位。至此,维修的主要工作完成。

刀盘就位

安装切口环

按计划,需要近3个月的调试才能继续掘进。到10月中旬,施工方已开始向抢修井内注浆并最终将其填平,不过,“伯莎”原定11月下旬重新投入使用又再次延期到12月下旬。未来,“伯莎”的表现还不得而知,但工期已经至少耽误了两年。而这次漫长的修理除了引发输水管线修理费用的纠纷,还产生了1.43亿美元的高昂修理费用,比“伯莎”的造价还高。为此,8家保险公司提起诉讼以避免支付修理费用,他们认为日立造船的设计和制造缺陷导致故障的发生。

安装完成

井底视角

“伯莎”得到了拯救,但只要隧道还没有贯通,故事就还没有完结。但这次规模空前的维修揭示了地下施工的复杂性,以及大型设备维修的复杂性,远远超出了维修本身。

期待你的精彩评论