马铸:突破传动件瓶颈 提升产品价值

【第一工程机械网 独家报道】2015年4月10日,“2015工程机械产品发展(北京)论坛暨中国工程机械年度产品TOP50颁奖典礼”在北京隆重举行。来自中国工程机械工业协会及下属分支机构、国家工程机械质量监督检验中心、相关行业协会以及工程机械制造企业、施工企业、科研机构、高校、新闻媒体的200余位嘉宾参加了这次年度盛会。目前,受“三期叠加”效应等多重因素影响,工程机械行业仍处于暂时性“阵痛期”。在国

【第一工程机械网 独家报道】2015年4月10日,“2015工程机械产品发展(北京)论坛暨中国工程机械年度产品TOP50颁奖典礼”在北京隆重举行。来自中国工程机械工业协会及下属分支机构、国家工程机械质量监督检验中心、相关行业协会以及工程机械制造企业、施工企业、科研机构、高校、新闻媒体的200余位嘉宾参加了这次年度盛会。

目前,受“三期叠加”效应等多重因素影响,工程机械行业仍处于暂时性“阵痛期”。在国内外市场需求不旺的背景下,工程机械企业更加注重产品的投入和研发,产品升级针对性更强,环保节能已成为工程机械产品升级的基本特征,超大型工程机械得到了更为广泛的应用。更加值得注意的是,市场保有量大、应用面广的工程机械主力机型升级换代已成为众多企业谋略新常态下进行工程机械产品布局的新思路,并取得了一定的规模效应和市场效益。

徐州徐工传动科技有限公司总经理马铸先生在2015工程机械产品发展(北京)论坛上发表了题目为《突破传动件瓶颈 提升产品价值》的主题演讲,以下为发言实录:

徐州徐工传动科技有限公司总经理马铸先生

马铸:我从三个方面和大家分享《突破传动件瓶颈,提升产品价值》。第一,传动件已成为工程机械行业发展瓶颈,第二,传统件现状与发展的趋势,第三,徐工传动的努力和探索。

一、传动件已成为工程机械行业发展瓶颈

中国工程机械行业发展壮大也是国家经济发展的一个缩影。我国工程机械通过近二十年的快速发展,在摸爬滚打中走出了一条自主发展的道路,产品系列从少到全,产品规格从小到大,成为国际工程机械的重要组成部分。但是关键技术技术依然没有重大突破。而且,核心零部件正是解决着最后难题的有力法宝。主机已经走过了以核心系统为载体的核心技术发展,在总体设计,功能设计,特别是结构性设计达到高一个高度。核心技术的突破是以核心系统为载体,核心系统载体主要是发动机系统和传动控制系统。工程机械就是移动着的工作装置。你不做传动系统和应用研发,突破核心系统核心技术就没有载体。突破核心技术又要与核心零部件为载体,特别是发动机系统,传动与控制系统。

当前主要的主机厂家自己研究生产发动机非常少。传动与控制技术是工程机械行业的关键技术。装载机等机械是传动与控制主要应用载体。国内常用五吨级装载机,品种达10万台以上,结构简单对于人的要求不大。常用的是普遍式变速箱为主体。但是,这个产品无论经过了多少细节的改进,仍是比国际上主流技术落后40年。国际上拿到中国来用和很多厂家尝试在做的,就是定轴变速箱。定轴变速箱是进一步解决了操纵舒适型和可靠性的问题。这应该算是有一个本质上的突破。但是,即使在国内用的比较高端的变速箱,也是比国际上主流技术落后20年。国际上主流技术用什么?中小马力的非公路车辆,装载机等产品是用静压驱动,包括变速箱双变部分广泛采用了自由轮系统,不仅用于行走,也可以用于工作的模式转换。#d1cm#page#

二、工程机械传动件现状与发展趋势

国际普遍前沿技术是各种各样的混合动力,对于装载机、拖拉机等产品来说比较普遍的。从去年开始陆续的认识到,主要是燃油效率和生产力的最佳结合,将成为今后非公路行走车辆,如装载机、平地机、拖拉机等传动技术发展的重大趋势。CVT将静液压、机械和控制系统集成而形成的独特优势,与传统的变矩器变速箱相比,它们占用同样的设计空间,但却容许装备尺寸更小的发动机。CVT 系统可帮助设备制造商降低复杂性,其系统整体能量效率提升高达20%以上。CVT技术,也是实现主机产品差异化,形成竞争优势主要标志。传统零部件是技术密集型、人才密集型主要的一个形态。下一代技术驱动技术和CVT技术也是遇到了液压件问题,传统零部件一定是与主机产品结合起来发展,才能够相互促进,快速地提升,大家应该高度的关注CVT这个技术发展。

变速箱电液比例控制技术,又高一个精度等级,也是对于提高效率和操纵感知性非常的明显一个技术。电控变速箱处于起步阶段,国内各公司均在研究和投入市场,但技术没有完全掌握,成本较高,未能真正形成批量;国内公司通过引进及消化吸收国外技术进行湿式驱动桥开发和小批量;技术水平相当于国际先进企业投放中国市场的产品水平。

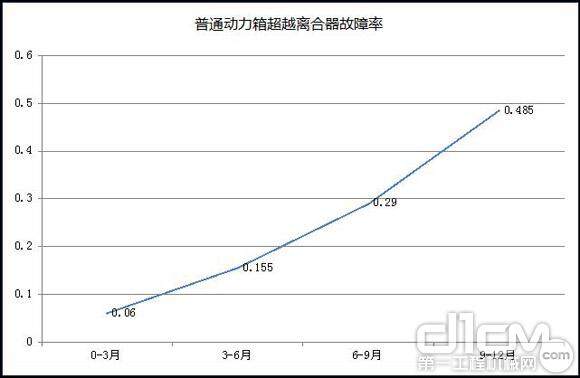

目前主流技术(行星箱干式桥)已不能胜任重载工况需求。超越离合器成为制约变速箱寿命的问题点,其寿命低,为3000小时左右;干式制动钳难于适应频繁制动的工况,制动器故障率高;满足不了连续作业的需求。

为了解决这个问题,我们成立项目组,这张表里面的寿命曲线。在4S店或者各种店里调研普通变档变速箱。以迁安市场典型重载工况为例,通过不分品牌调研,在满负荷连续作业的状态下,该市场产品只能工作一年左右。这就要依靠高度的社会化配件和个性化服务手段来保证使用;在现有产品平台上改进无法根本解决;必须通过传动系技术和产业升级来解决。

普通动力箱超越离合器故障率

未来的发展趋势,变速箱:以电控换挡技术取代动力换挡行星箱,解决操控舒适性问题。 以定轴式动力箱技术解决超越离合器可靠性低问题;各种以现有行星箱直接加电控这一模式,总体设计和精度上不匹配,操控舒适性差,冲击大。驱动桥:以免维护湿式制动解决干式桥的维护保养分和可靠性问题。

#d1cm#page#

三、徐工传动的努力和探索

从80年代初,徐工就开始了国内普通行星变速箱的研发,引用日本产品和相应的变速箱技术,也是进行了制造了,批量桥的制造,在2012年和国际上的机构合作,进行了系列研究。因为有了这样的产品的积累和基础,所以,徐工集团在2014年正式成立了一个面向整个中国工程机械行业一个独立法人的公司,主要来生产和推广新一代传统系统的徐州徐工传动科技有限公司。

徐工传动通过与国际研发机构合作,历时五年全力打造新型传动系,突破产品设计技术和制造技术,开发MYF系列电控箱和WA系列湿式桥,并进行批量生产。

这个系列在产品技术上有了很大突破,主要是MYF系列电控箱采用了当前国际最先进的设计理念,在原理和结构设计中充分汲取国际同类产品优点并进行大胆的技术创新,同时又结合装载机复杂工况使用特点进行了整体强化。可靠性高,重载适应性强。MYF系列电控箱采用全流量电液控制换档变速阀,通过PLC控制单元,可以实现变速箱的电液控制换挡、空档起动保护、KD挡、倒车信号、1/2挡紧急制动动力切断、平稳换档等功能。

MYF200电控箱

基于中国可获得材料和一些通用件,便于我们大批量生产和大批量推广这个基础上来进行的创新,并不是把国外的搬过来进行消化。这个产品经过时间的检验,在5吨、6吨产品上,成为唯一经得起2年质保的一个产品,特别是在连续作业,工况适应性强,经过了5、6年的考核,此产品在一些关键工地上经过了批量生产,徐工产品上完全替代了进口。

除了制造设计技术以外,其他方面突破还有整个管理模式、人才控制,设备上进行突破包括高精度加工、柔性的制造、清洁制造等方面。

总而言之,把我们做法跟大家进行分享。徐工传动使命还是做国际水平的传动产品,给行业创造价值。谢谢大家!

中国工程机械工业协会顾问刘伟先生

中国工程机械工业协会顾问刘伟先生:马总,你好。刚刚听了您的精彩发言,受益匪浅。我们国家基础配套件落后,制约了发展。我们常说,中国是工程机械大国,但不是工程机械强国,关键配套件有20%都是依赖于国外进口,传统件受制于国外,徐工集团传动科技给我们树立了一面旗帜,想问您个企业问题。徐工传统科技战略的定位还有发展的愿景主要是什么?

马铸:徐州徐工传动科技有限公司的成立是面向整个行业的。公司做的好,应该给行业做一些贡献。所以,我们要做的产品是替代进口面向高端传动件的,不仅仅给内部配套,而且要和行业配套。第二,有一些产品,特别是高端产品,产品的本质发展需求也是面向行业需要。当前,产品差异化非常高,制造产品和质量不足以支撑差异化,靠装载机产品本身是一个平台,甚至还有拖拉机,很多的产品都是全部MYF平台拓展。同样给行业配套,也是基于产品平台拓展。这也是关键零部件开发的一个基础和思考点,希望不仅是徐工做的关键零部件要面向行业配套。今后更多的企业这样做,也应该是和行业分享才最好。谢谢!

期待你的精彩评论