挖掘机履带架储油盘开裂的修复与改进方案

挖掘机履带架储油盘的作用有2点:一是储存润滑脂,保证回转马达和回转支承啮合齿轮润滑良好;二是作为回转接头的安装座。某型号挖掘机储油盘安装状况如图1所示,本文针对该型挖掘机储油盘开裂进行分析,并提出修复及改进方案。 1.故障现象 某型挖掘机在作业近2000h时,其作业过的地面相继出现一些油脂。打开行走架底部护板后发现储油盘底板出现裂纹,润滑脂从开裂处渗透,并滴落在地面上。将故障汇总后发现裂纹分4类:

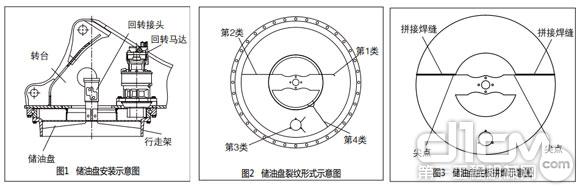

挖掘机履带架储油盘的作用有2点:一是储存润滑脂,保证回转马达和回转支承啮合齿轮润滑良好;二是作为回转接头的安装座。某型号挖掘机储油盘安装状况如图1所示,本文针对该型挖掘机储油盘开裂进行分析,并提出修复及改进方案。

1.故障现象

某型挖掘机在作业近2000h时,其作业过的地面相继出现一些油脂。打开行走架底部护板后发现储油盘底板出现裂纹,润滑脂从开裂处渗透,并滴落在地面上。将故障汇总后发现裂纹分4类:一是裂纹从储油盘底板中部开始,向外延伸后再分裂成2条裂缝;二是裂纹从储油盘底板中部开始,向外延伸;三是在放油圆孔边缘产生裂纹,并向外延伸;四是裂纹从储油盘底板内部某点开始,沿径向向外延伸。第1类裂纹较为多见,且第1类与第2类裂纹常同时出现,第3类与第4类裂纹常同时出现。部分工作负荷较重的挖掘机产生的裂纹较长,有的甚至贯穿了整个储油盘。4类裂纹形式如图2所示。

图1、2、3

2.开裂原因分析

(1)钢板下料不合理

储油盘底板原始设计是由整块钢板下料而成,实际制作时为了节省材料,将储油盘底板由2部分拼焊而成,如图3所示。

分析认为,由于焊道两侧热影响区的母材强度降低,造成在2个尖点处产生焊接缺陷,导致产生第1类和第2类裂纹。此外,储油盘底板下料边较粗糙,尤其是在放油圆孔处还要钻3个螺纹孔。在交变载荷的作用下,储油盘底板便产生第3类和第4类裂纹。

(2)结构薄弱

正常情况下,底板厚度仅为6mm的储油盘作为储存油脂的功能,可满足强度要求。但将其作为回转接头的安装座时,储油盘底板变形较大。经有限元受力分析可知,在仅加载回转接头重力的情况下其位移高达1.19mm。

(3)应力集中

挖掘作业过程中,在铲斗挖掘的一瞬间由回转支承传递给储油盘的力最大。随着工作装置作业姿态的变化,储油盘频繁受到拉、压应力。经有限元分析可知,储油盘底板的尖点位置应力集中最为明显,在仅加载回转接头重力的情况下,应力高达130MPa。

(4)作业工况恶劣

通过与客户交流得知,故障挖掘机的作业工况都十分恶劣,绝大多数挖掘机长期在矿山作业,有很多挖掘机还加装了破碎锤。加装破碎锤的挖掘机储油盘开裂更为严重,经常有2类裂纹同时出现。

3.修复方案

对储油盘开裂挖掘机的修复方案如下:首先,沿裂纹打磨出60°对称坡口,坡口末端要超出裂纹10mm;其次,使用电焊机将坡口焊接填平;最后,根据裂纹形状、位置,在对应部位贴焊加强板。将储油盘开裂的故障挖掘机按上述方案修复后,再未出现类似故障。

4.改进方案

为了杜绝新出厂挖掘机储油盘再次开裂,我们决定对储油盘结构进行改进。改进方案有2种,具体实施方法如下:

第1 种方案是将底板厚度加厚至8mm,在底板下加焊2条加强筋板,以提高整体结构的强度、刚度。同时在尖角处倒圆角,以减小应力集中,如图4所示。

图4、5

经有限元分析后得知,采用方案1储油盘最大应力可降到67.91MPa,最大位移仅为0.229mm。该方案虽然在强度和刚度上都有很大提高,但是维修储油盘时需要焊接,操作难度大,且储油盘的质量高达40kg。

第2种方案是将储油盘和回转接头

安装座分开。储油盘采用2.5mm厚薄钢板冲压而成,装配在回转支承座上,轻薄而且刚度较好。回转接头安装座采用12mm厚钢板折弯成型后,焊接在履带架的X型板上,如图5所示。

经过有限元分析后得知,采用第2种方案时储油盘最大应力降到54.01MPa,最大位移仅为0.044mm。该方案可维修性较好,储油盘破损后可以单独更换,同时回转接头安装座的强度、刚度也可以保证,因此决定采用第2种方案。

采用第2种改进方案,避免了储油盘开裂故障发生,在运输中也不必担心储油盘受到挤压变形。同时由于储油盘处无焊缝,回转支承座安装面的制造精度更容易得到保证,有效降低了制造成本。将按第2种方案进行改进的产品批量投入市场后,再未出现储油盘开裂的质量反馈,证明此改进方案获得成功。

期待你的精彩评论