半自动电液换挡系统 工作原理与故障判断方法

1.分类及工作原理 (1)分类 电液换挡变速器通过开关挡位电磁阀来切换挡位,然后通过换挡操纵阀实现挡位离合器摩擦片的接合与分离。换挡操纵阀具有调压功能,可使挡位离合器工作油压平缓上升,从而提高换挡品质。电液换挡系统有全自动和半自动之分。全自动电液换挡系统挡位控制器可根据油门开度、车速和挡位选择器位置等传感器信号,由中央处理器(CPU)根据各传感器信号,按照设定的换挡规律计算出适应当前工况的最佳挡位

1.分类及工作原理

(1)分类

电液换挡变速器通过开关挡位电磁阀来切换挡位,然后通过换挡操纵阀实现挡位离合器摩擦片的接合与分离。换挡操纵阀具有调压功能,可使挡位离合器工作油压平缓上升,从而提高换挡品质。

电液换挡系统有全自动和半自动之分。全自动电液换挡系统挡位控制器可根据油门开度、车速和挡位选择器位置等传感器信号,由中央处理器(CPU)根据各传感器信号,按照设定的换挡规律计算出适应当前工况的最佳挡位,并自动控制换挡操纵阀进行换挡。

半自动电液换挡系统则无油门开度等传感器信号,主要由操作者根据负载、车速,用挡位选择器位置开关信号来控制换挡操纵阀,以实现换挡。半自动换挡系统在工程机械上最为常用,本文仅介绍半自动电液换挡系统的工作原理及故障判断方法。工程机械常用半自动电液换挡变速器及其技术参数见表1。

#d1cm#page#

#d1cm#page#

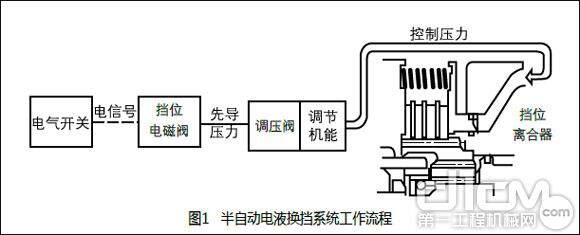

(2)工作原理

半自动电液换挡系统控制原理如下:电气开关信号(挡位选择器)发出换挡信号,控制挡位电磁阀动作,然后由挡位电磁阀控制先导油路的通断,通过调压阀来控制主工作油液压力和方向的变化,进而控制挡位离合器的接合与分离。如图1所示。

在半自动换挡系统中,各电气开关和电磁阀均可发出开关信号。挡位电磁阀按照逻辑程序动作,即通过不同电磁阀的组合与动作,实现不同挡位的接合与分离。电液换挡系统具有互锁、安全保护等功能。

2. 主要部件工作原理

(1)换挡操纵阀

换挡操纵阀由供油系统、换挡操纵系统、调压控制系统等组成。其中供油系统用于向整个液压系统提供压力稳定和足够流量的压力油,并给液力变矩器提供经冷却的润滑油;换挡操纵系统用于保证挡位离合器按照一定逻辑关系接合和分离,以实现换挡;调压控制系统控制挡位离合器接合、分离以及油压上升和下降,以实现迅速、平稳换挡。

系统压力油经换挡操纵阀中的主压力阀限制压力后分为2路:一路经过先导减压阀进入各电磁阀,作为先导油液控制方向选择阀或速度选择阀;另一路经过调压阀进入挡位离合器,控制各挡位离合器的动作。调压阀的作用是在换挡过程中调节挡位离合器缸的升压特性,即控制挡位离合器缸在充油过程处于低压,在升压过程平稳缓慢升压,实现平稳换挡。主压力阀在限制系统最高工作油压的同时,将溢流出的油液送入变矩器及其润滑油路。

通常挡位电磁阀和调压阀集成在一个阀块内,称为换挡操纵阀。电液换挡变速器的整个换挡过程由换挡操纵阀来实现。小松WA360型装载机挡位电磁阀排列与工作组合如表2所示。

#d1cm#page#

#d1cm#page#

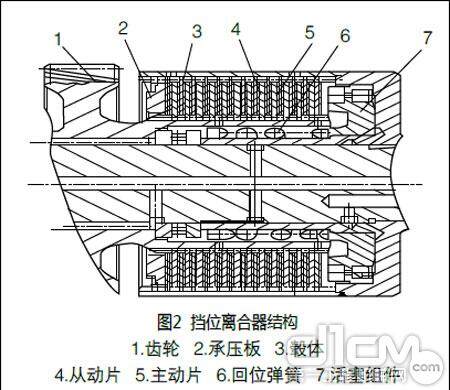

(2)挡位离合器

挡位离合器由齿轮1、承压板2、毂体3、从动片4、主动片5、回位弹簧6、活塞组件7等组成,如图2所示。

挡位离合器毂体内交替安装了带有摩擦材料的从动片和一些钢制主动片。从动片内缘的内花键与从动轴的外花键相配合,构成从动件;主动片外缘的外花键与挡位离合器毂体内花键相配合,构成主动件。

压力油作用于离合器毂体内的活塞上,活塞将从动片与主动片紧压,使挡位离合器处于接合状态,主动件便将动力传递给从动件。油压消除后,回位弹簧推动活塞回位,从动片与主动片分开,使挡位离合器处于分离状态,主动件便不能将动力传递给从动件。

油压作用在活塞上时,每一组离合器片的正压力都是相等的,且离合器片数量越多,挡位离合器可传递的扭矩也越大。为了消除活塞上的残留压力油,在挡位离合器上设置了1个离心式单向阀,通过离心力把单向阀打开,使残留压力油迅速排出,从动片与主动片即可迅速分离,切断动力传递。#d1cm#page#

3.故障判断方法

工程机械半自动电液换挡变速器故障主要出现在电控系统和液压系统中。其故障排除方法分述如下。

(1)电控系统故障

电控系统故障分为严重故障和一般故障。严重故障主要是指通往挡位电磁阀的输出信号中断或外部电源有问题。若发生严重故障,电控系统会完全停止工作,此时须检测并排除故障。有些故障立刻重新启动,即可解除,如换挡手柄的异常输出信号组合、输出接地短路、电压故障、数据故障、程序故障、电控盒内存故障等。

检查电控系统故障应遵循从易到难的原则:首先检查电控系统的保险丝是否有熔断情况。如保险丝正常,再检查最易出问题的离合器控制电磁阀是否有不工作或工作时过热的情况。如电磁阀工作正常,则检查电控系统电路是否准确按各挡位组合时的电磁阀工作顺序,给相应电磁阀提供正常电信号。如电信号不正常,应检查并确定是挡位控制器故障还是电缆线路故障。

电液换挡变速器通过多个挡位电磁阀的不同工作组合,控制相应不同的挡位离合器工作,组合出一系列相应的工作挡位。变速器最常见的故障是不能按照设定的挡位进行变速。该故障主要原因来自电路系统或相关电磁阀,其中以电磁线圈短路、断路或阀芯卡滞最为常见。

例如通过表2可以看出:如果4号电磁阀无电信号输入,或该电磁阀电磁线圈短路、断路或阀芯卡滞,4号电磁阀就会工作不正常。此时装载机就表现为没有前进和倒退Ⅰ、Ⅳ挡,只有前进和倒退Ⅱ、Ⅲ挡。#d1cm#page#

(2)液压系统故障

半自动电液换挡液压系统故障主要有:变速泵或变速泵取力装置损坏,换挡操纵阀内的主溢流阀、先导减压阀、快速复位阀卡滞,液力变矩器内泄漏,挡位离合器密封件磨损等。上述故障均可造成挡位离合器工作异常,不能形成正确的挡位组合。

牵引力降低

安装有电液换挡变速器的工程机械,若出现牵引力降低故障,可能有以下几种原因:变速器油面过高,引起油温过高、泄漏增大、牵引力降低;油冷却器散热片有泥污,散热不好,造成油温过高;变矩器内泄,或油液中产生气泡,致使变矩器进、出口压力不在规定范围内。

全部挡位控制油压异常

发生全部挡位控制油压过低或均无动力输出故障,可能有以下几种原因:变矩器弹性板与飞轮之间的连接螺栓松动、断裂;变速泵损坏,造成换挡操纵阀内油压过低;换挡操纵阀上的主溢流阀卡滞或失效;挡位离合器活塞因密封件老化而产生泄漏。

个别挡位控制油压过低

若个别档位控制油压过低,可封堵控制油压过低的离合器管路,若此时油压能升至规定值,说明该离合器缸出现内泄;若仍不能达到规定值,可能该离合器的控制油路或控制阀有问题。

换挡时间过长或过短

一般电液换挡变速器的正常换挡时间为2s左右。若换挡时过短,将引起强烈冲击,缩短变速器使用寿命;若换挡时间过长,则又影响工作效率。此时应检查换挡操纵阀上的缓冲阀(或快速复位阀)是否有污物堵塞或阀芯卡滞。

期待你的精彩评论