汽车起重机离合器操纵系统调整与故障排除方法

1.离合器操纵系统原理 HOYUE系列汽车起重机底盘离合器操纵系统采用液压操纵、气压助力式结构,其原理如附图所示。驾驶员踩下离合器踏板1后,主缸推杆2推动离合器主缸3内的活塞向下移动,离合器主缸3活塞的油封将主缸壁上的回油孔关闭。离合器主缸3内的油液沿管路4进入离合器助力缸5,推动其液动活塞右移,将离合器助力缸5内气室的进气阀打开,压缩空气即进入离合器助力缸5的气室。该压缩空气推动离合器助力缸5气

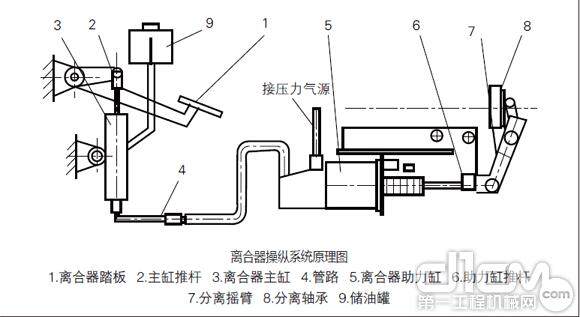

1.离合器操纵系统原理

HOYUE系列汽车起重机底盘离合器操纵系统采用液压操纵、气压助力式结构,其原理如附图所示。驾驶员踩下离合器踏板1后,主缸推杆2推动离合器主缸3内的活塞向下移动,离合器主缸3活塞的油封将主缸壁上的回油孔关闭。离合器主缸3内的油液沿管路4进入离合器助力缸5,推动其液动活塞右移,将离合器助力缸5内气室的进气阀打开,压缩空气即进入离合器助力缸5的气室。该压缩空气推动离合器助力缸5气动活塞右移,液动活塞、气动活塞共同推动助力缸推杆6右移,使分离摇臂7逆时针转动,推动分离轴承8左移,从而实现离合器分离。

储油罐9用于给离合器主缸3补油。离合器主缸3、储油罐9等布置在驾驶室的前围处。储油罐9安装在离合器主缸3上,以便加注油液。

2.调整及排气

(1)主缸推杆与主缸活塞间隙

离合器踏板在自由状态下,离合器主缸推杆与离合器主缸活塞应留有0.5~1mm间隙。检查调整方法如下:

先拧松离合器踏板上限位螺栓锁紧螺母,再将上限位螺栓调整至合适位置,最后将锁紧螺母拧紧。主缸推杆与离合器主缸活塞的间隙不宜超过1mm,否则会减少离合器主缸的有效行程,影响离合器的分离效果。#d1cm#page#

(2)分离轴承间隙

为防止分离轴承因长期受压而造成早期损坏,分离轴承与分离摇臂上端应留有2~3mm间隙。检查、调整方法如下:

首先,将分离摇臂上的回位弹簧拆下,依靠离合器助力缸内预紧弹簧推动活塞和推杆,使其顶住分离摇臂。

其次,推动分离摇臂,检查助力缸推杆与离合器助力缸内活塞缩回量(应能缩回6~9m m)。如缩回量不符合要求,可松开助力缸推杆锁紧螺母,对推杆调节螺栓进行调节。最后,拧紧锁紧螺母,装上回位弹簧。

新汽车起重机第1次保养时,应重新调整分离轴承间隙。在使用中每运行4000km(一级保养),应检查1次分离轴承间隙。每运行12000km(二级保养)应调整1次分离轴承间隙。

(3)排尽液压系统内的空气

离合器液压系统内若存有空气,会使助力缸活塞和推杆的行程减少,导致离合器分离不彻底和挂挡困难。故应将离合器液压系统内的空气排尽。

排气时,应先将离合器助力缸放气阀拧松,向储油罐内加入油液,边踩离合器踏板边补充油液,直至油液从放气阀流出后再拧紧放气阀。

为快速、彻底的排尽系统内空气,可采用分段排气法。具体如下:

排除离合器主缸内的空气

排气时,快速踩离合器踏板2~3次后,将离合器踏板踩到底不放松。再拧松离合器主缸处高压胶管固定螺母,使离合器主缸内存留空气从此处排出,然后拧紧高压胶管固定螺母后,放松踏板。重复以上动作4~6次,即可将离合器主缸内的空气排尽。

排除管路内空气

离合器管路中段的安装位置较高,容易积存空气。排除时可采用前述方法从管路中间的放气阀将空气排尽。#d1cm#page#

排尽助力缸内的空气

此时管路内已经充满油液,踩离合器踏板,助力缸活塞推杆已略有动作。为减轻对离合器踏板的作用力,排气前启动发动机,使气压上升至规定压力。将发动机关闭,采用前述方法将助力缸内的空气排尽。

离合器液压系统空气已排尽的检验标准是踩下离合器踏板,助力缸推杆的有效行程达应达到25mm。小于25mm时应继续排气。

排气时应注意以下3点:一是要将放气阀或胶管固定螺母拧紧后再放松离合器踏板,以免从放气阀或胶管固定螺母吸入空气;二是离合器踏板应抬到最高位置,以便储油罐内的油液能从离合器主缸缸壁上的补油孔补充到离合器主缸内;三是如果更换油液,必须将系统内的残留油液全部放净。

3.常见故障排查

(1)离合器打滑

离合器打滑的原因有2种,一是离合器摩擦片因磨损而变薄,二是离合器摩擦片、离合器压盘粘上油污。若离合器摩擦片变薄,应调整分离轴承间隙。若摩擦片磨损严重,则应更换摩擦片。清除离合器摩擦片及压盘上油污方法是将离合器摩擦片、压盘及飞轮拆下,进行彻底清洗。

(2)离合器分离不彻底

离合器分离不彻底的原因有4种:一是离合器踏板自由行程太大,二是离合器分离轴承间隙过大,三是离合器分离杆产生变形,四是压盘、摩擦片受热变形。若离合器踏板自由行程太大,应检查调整离合器主缸推杆与活塞间隙。若分离轴承间隙过大,应调整分离轴承间隙。若分离杠杆产生变形,应校正分离杠杆。若压盘、摩擦片受热变形,应更换压盘和摩擦片。

期待你的精彩评论