降低混凝土泵车泵送缸换向冲击力的措施

混凝土泵车泵送混凝土时,若泵送缸换向冲击力过大,可产生以下5种危害:一是引起泵车臂架抖动,影响其使用寿命;二是使臂架末端软管摆幅增大,容易碰伤操作人员;三是容易引起主液压泵吸空,影响其使用寿命;四是使功率损失加大,燃油消耗量增加;五是使噪声增大,给环境带来不利影响。为此,笔者从液压系统及泵送缸两个方面研究降低泵送缸换向冲击力的措施。 1.泵送缸工作原理 混凝土泵车液压系统中,A、B油口分别连接2

混凝土泵车泵送混凝土时,若泵送缸换向冲击力过大,可产生以下5种危害:一是引起泵车臂架抖动,影响其使用寿命;二是使臂架末端软管摆幅增大,容易碰伤操作人员;三是容易引起主液压泵吸空,影响其使用寿命;四是使功率损失加大,燃油消耗量增加;五是使噪声增大,给环境带来不利影响。为此,笔者从液压系统及泵送缸两个方面研究降低泵送缸换向冲击力的措施。

1.泵送缸工作原理

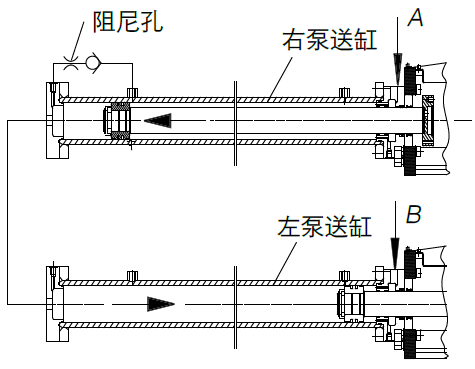

混凝土泵车液压系统中,A、B油口分别连接2个泵送缸的进、出油腔,主泵交替从A 、B 油口为2个泵送缸输送高压油。如图1所示。

图1 泵送缸工作原理

右泵送缸有杆腔进入的高压油,驱动其活塞杆缩回时,右泵送缸无杆腔压力油通过高压油管进入到左泵送缸无杆腔,驱动左泵送缸活塞杆伸出。当接近开关感应到右泵送缸活塞杆到位后,控制系统发出换向信号。主泵接到换向信号后,将左泵送缸有杆腔压力油接通,使左泵送缸活塞杆缩回。左泵送缸无杆腔压力油,通过高压油管进入到右泵送缸无杆腔,驱动右泵送缸活塞杆伸出。2个泵送缸如此交替动作,便可完成混凝土泵送工作。

当泵送缸有杆腔进压力油且活塞杆将要移动到无杆腔端部时,由于有杆腔油压高于无杆腔,有杆腔压力油通过泵送缸上的小孔,经单向阀、阻尼孔向无杆腔补油,可使活塞杆尽快停止移动。

相反,在主泵分别连接2个泵送缸无杆腔时,2个泵送缸有杆腔A 、B 油口连通。此时无杆腔油压低于有杆腔,无杆腔压力油不能通过泵送缸上的小孔向有杆腔补油。#d1cm#page#

2.泵送缸换向冲击测试

根据以上原理分析,笔者设计了以下4个冲击测试方案:

一是在泵送缸上设置3 个直径为1.5m m的阻尼孔,在液压系统中不安装S N阀(即在主泵伺服缸两侧安装单向阀)。此时测得泵送缸换向时的冲击压力为24MPa,低压端吸空时间为100ms。

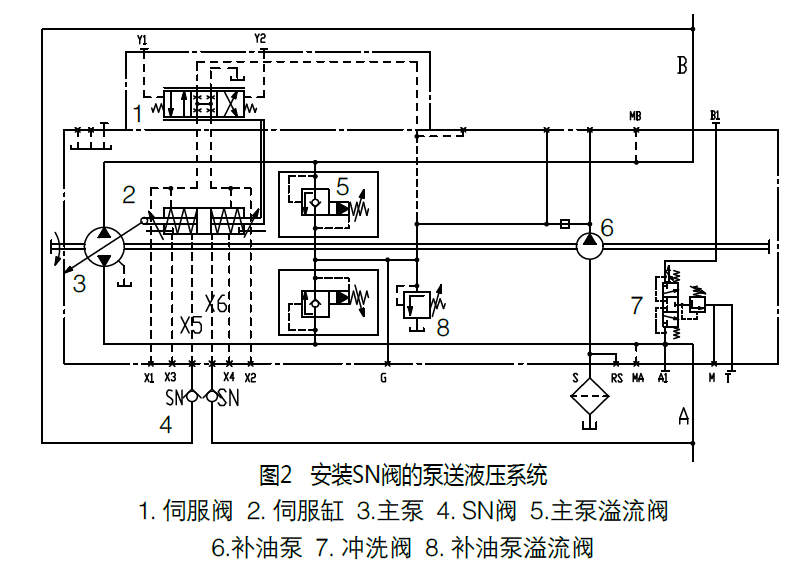

二是在泵送缸上设置3 个直径为1.5mm的阻尼孔,在液压系统中安装SN阀。此时测得泵送缸换向时的冲击压力为14MPa,低压端吸空时间为70ms。安装SN阀的泵送液压系统如图2所示。

三是将泵送缸上3个直径为1.5mm的阻尼孔改为1个直径为2mm的阻尼孔。此时测得泵送缸换向冲击压力为9MPa,主泵低压侧压力大于零,主泵不吸空。

四是将泵送缸上3个直径为1.5mm的阻尼孔改为1个直径为1mm的阻尼孔。此时测得换向时冲击压力为7MPa。关闭泵送缸缓冲装置时,泵送缸换向时几乎无冲击和吸空。

图2 安装SN阀的泵送液压系统

3.改进措施

根据以上测试结果,采取以下3项改进措施:一是在泵送液压系统中增加SN阀,以降低系统冲击压力,减轻主泵吸空现象;二是减小泵送缸上补油阻尼孔直径,以降低泵送缸产生的换向冲击力;三是采用泵送缸无杆腔进油方法,进一步降低泵送缸的换向冲击力。

采取这3项改进措施后,泵送缸换向冲击力大幅度降低。

期待你的精彩评论