工程车辆双管路制动系统

1. 双管路制动系统的特点 工程车辆上的双管路制动系统,就是设置2个互相独立的制动管路,分别控制各组车轮制动器,从而完成全部车轮制动动作的制动系统。工程车辆前、后桥制动相互独立,当制动系统压力低于343kPa时,整机不能起步行驶;当一个制动管路失效后,另一制动管路仍能正常制动;当制动系统发生故障时,车辆可实现自行制动,同时将动力切断直至停车。该制动系统驻车坡度大、操纵轻便、驻车安全可靠。 2.

1. 双管路制动系统的特点

工程车辆上的双管路制动系统,就是设置2个互相独立的制动管路,分别控制各组车轮制动器,从而完成全部车轮制动动作的制动系统。工程车辆前、后桥制动相互独立,当制动系统压力低于343kPa时,整机不能起步行驶;当一个制动管路失效后,另一制动管路仍能正常制动;当制动系统发生故障时,车辆可实现自行制动,同时将动力切断直至停车。该制动系统驻车坡度大、操纵轻便、驻车安全可靠。

2. 双管路制动工作原理

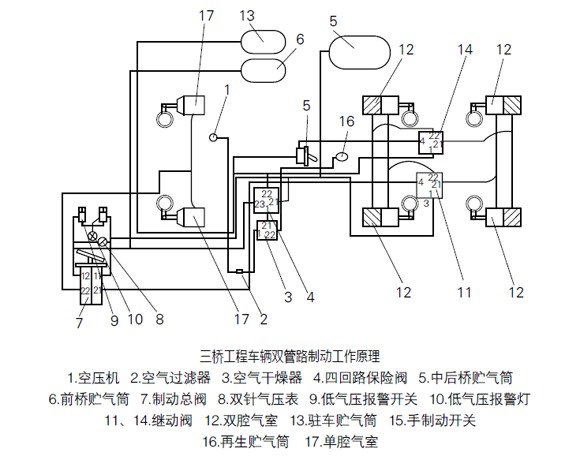

下面以三桥工程车辆为例,简介其双管路制动工作原理,如附图所示。

三桥工程车辆双管路制动工作原理

(1)供气管路

工程车辆双管路制动系统供气管路中,须常存压缩空气。发动机带动空压机1运转,空气经发动机空气滤清器滤清后被吸入空压机内。空压机产生的压缩空气经空气过滤器2进入空气干燥器3,再经干燥冷却并进行油水分离之后,一路经四回路保险阀4的21口进入中后桥贮气筒5,另一路经四回路保险阀4的22口进入前桥贮气筒6。

中后桥贮气筒5管路的一端与制动总阀7上腔的11口相连,以控制中后轮制动,同时通过三通接头体与双针气压表8、低气压报警开关9及低气压报警灯10相连。另一端与继动阀11的1口相连,并通过21、22口进入双腔气室12,用于行驶时将气室制动解除。

前桥贮气筒6与制动总阀7上腔的12口相连,以控制前轮制动,同时通过三通接头体与双针气压表8及低气压报警开关9相连。双指针气压表8的上指针指示中后桥贮气筒5的气压,下指针指示前桥贮气筒6的气压。

手制动管路连接如下:四回路保险阀4的23口与驻车贮气筒13相连,另一端与继动阀14的1口连接。继动阀14的21、22口分别与中、后桥气室相连。手制动开关15一端与驻车储气筒13相连,另一端与继动阀14的4口相连。

(2)制动过程

控制管路从制动总阀7开始。当踏下制动踏板时,中后桥贮气筒5的压缩空气便通过制动总阀7下腔的21口进入继动阀11的4口,同时将其1口进气气源切断,使气室内气体经继动阀11的3口排出。双腔气室12在储能弹簧的作用下推动制动杆动作,实现中、后轮制动。前桥贮气筒6的压缩空气,经制动总阀7下腔22口进入前桥单腔制动气室17,将前轮制动。

当需要驻车时,扳动手制动开关15,驻车贮气筒13的压缩空气便通过手制动开关15达到继动阀14的4口,同时将其1口进气气源切断,使气室内气体经继动阀14的3口排出。双腔气室12在储能弹簧的作用下推动制动杆动作,实现中、后轮驻车制动。

3.双管路制动系统的优点

(1)可净化压缩空气

压缩空气中的油和水进入制动管路后,不但容易使阀和气室的橡胶件过早损坏,而且冬天可能引起管路结冰、堵塞。加装空气过滤器及空气干燥器,可以将压缩空气中的油和水冷却并分离出来,再通过再生贮气筒16将空气干燥器中的污物排出,从而减轻了压缩空气中的油和水对制动系统各部件所造成的危害。

(2)可减少漏气可能性

四回路保险阀安装在干燥器与前、后桥贮气筒的进气口处,不但能保证前桥贮气筒和后桥贮气筒相互独立,还能保证贮气筒中的压缩空气不倒流,减少了漏气的可能性。

(3)可提高行驶安全性

通过两套制动管路分别控制前、后轮的制动,从而保证了前桥贮气筒与中、后桥贮气筒的相互独立性。即使有一管路出现故障,不会影响另一管路的制动作用,由此提高了工程车辆行驶的安全性。

TAZ5323TXJ型修井机底盘即配置双管路气制动系统,其前桥采用单腔气室,中、后桥采用双腔膜片气室。其行车制动作用于3个桥上,驻车制动作用于中、后桥上。经过实践验证,当某个管路发生故障而失效时,另一管路仍能使部分车轮制动器工作,从而提高了制动系统的可靠性,使行车制动系统具备了应急功能。当然,只用其中一个管路制动时,制动效能大约要减少一半,制动距离大约延长一倍,但总比制动完全失效好得多。

期待你的精彩评论