轮式装载机的四项节能措施

1.选用低转速发动机 国产销量最大的装载能力为3 t、5 t轮式装载机,多采用额定转速2 200 r/min的发动机,而国外此类型装载机普遍采用额定转速为1 800 r/min、2 000 r/min或2 100 r/min的发动机。选用低转速发动机有以下4个优点:一是可减小发动机产生的振动和噪声,二是可减缓发动机零部件磨损,三是可改善发动机启动和加速性能,四是可降低能耗8%~15% 。 近年来,

1.选用低转速发动机

国产销量最大的装载能力为3 t、5 t轮式装载机,多采用额定转速2 200 r/min的发动机,而国外此类型装载机普遍采用额定转速为1 800 r/min、2 000 r/min或2 100 r/min的发动机。选用低转速发动机有以下4个优点:一是可减小发动机产生的振动和噪声,二是可减缓发动机零部件磨损,三是可改善发动机启动和加速性能,四是可降低能耗8%~15% 。

近年来,国内主要装载机生产厂家已将部分3 t、5 t装载机配置了额定转速为1 900 r/min(或2 000 r/min)的发动机。如龙工D系列中的LG855D、ZL50CD型装载机采用额定转速1 900 r/min的发动机,柳工CLG855N、临工LG953N等新型5 t装载机采用额定转速2 000 r/min的发动机,都获得较好的节能效果和用户的认可。

发动机额定转速降低后,其与变矩器的匹配条件也就发生了变化,因此必须调整变矩器的外特性参数。变矩器的调整包括以下几个方面:一是适当增大能容(即公称扭矩Mbg),保证全功率匹配条件;二是调整变矩器的最大变矩比K0值(其他点K值相应调整),以保证最大牵引力;三是降低高速挡速比,以满足最高行驶速度需要。这是因为2进1退行星箱实现降二挡速比不太容易,一般不予采用。

但是采用低转速发动机也存在一定风险。如采用双涡轮液力变矩器+2进1退行星箱的5 t装载机,配装降转速发动机后,变矩器涡轮最大输出扭矩约增加8%~10%。这对变速器二轴总成(即超越离合器)的可靠性不利。

2.改进液力变矩器

国内主流的3 t、5 t轮式装载机多采用液力-机械传动。液力-机械传动有2个优点:一是结构简单,价格便宜,工况适应性强;二是液力传动可以起到缓冲和吸振作用,能防止发动机熄火。

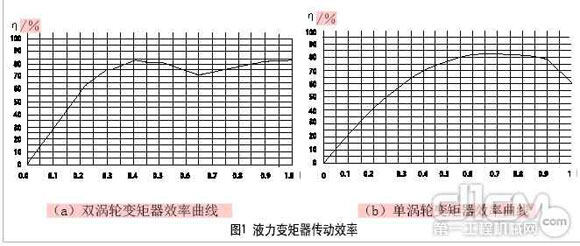

但是液力-机械传动也有非常明显的缺陷,这就是传动效率低。如图1所示,2种液力变矩器的传动效率均在0~85%之间。在能源紧张的今天,这一缺陷急需弥补,具体弥补方法如下所述。

图1 液力变矩器的传动效率

(1) 配装单向离合器

液力变矩器导向轮配装单向离合器(自由轮),这在叉车液力变矩器中已是标配,但在国产轮式装载机液力变矩器中还未被采用。在轻载工况下,单向离合器能使液力变矩器实现耦合工况(耦合器),传动效率高达94%~97% 。

装载机在铲装作业时需要单向离合器锁止增力,而轻载工况则需要单向离合器脱开,以实现高效耦合工况。在液力变矩器中配装单向离合器(自由轮)能使装载机获得较好的节能效果。如CAT 950H轮式装载机的变矩器就配装了单向离合器。

本文为《工程机械与维修》杂志独家供稿,转载请注明来源——第一工程机械网,违者必究!!!

#d1cm#page#

(2) 配装闭锁离合器

闭锁离合器锁止时,能使装载机从液力-机械传动转换到机械传动,从而使液力变矩器的传动效率η≈1(忽略液力变矩器的摩擦等损失)。当液力变矩器配置闭锁离合器时,一般也需要在导向轮设置单向离合器。当闭锁离合器锁止时(机械传动),单向离合器脱开,以使导向轮能自由转动,不至于产生过大的能量损失。

单向离合器(自由轮)是自动完成转换的,而闭锁离合器的结合与分离则需要人为干预,其控制如下:作业挡(1挡)时,液力变矩器不闭锁,以适应复杂繁重的作业工况;运输挡(2、3、4挡),液力变矩器闭锁,以提高传动效率,达到节能效果;换挡操作时,液力变矩器不闭锁,以减小换挡冲击。

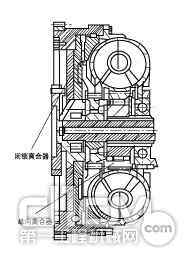

“单向自由轮+闭锁离合器”是目前改善国产轮式装载机传动系统效率低的最有效方案,应该大力发展。如沃尔沃 L150、L180、L220等轮式装载机的变矩器就已配装单向离合器和闭锁离合器。图2为配装单向离合器和闭锁离合器的变矩器剖视图。

图2 配装单向离合器和闭锁离合器的变矩器剖视图

3.采用液压-机械传动系统

液压-机械传动系统是以液压泵、液压马达(一般为变量液压马达)取代液力-机械传动中的液力变矩器。由于液压泵和马达的效率在90%以上,相对于液力变矩器(效率0~85%),其传动效率有很大提高,可以取得非常好的节能效果。若采用变量柱塞泵和变量柱塞马达的液压系统,则节能效果更佳。

采用液压-机械传动系统有以下6个优点:一是传动效率比较高,节能效果极佳;二是发动机安装布置比较简单,甚至可以横置;三是自动化控制水平比较高,换挡操纵方便、省力;四是变速器只有高、低档,结构比较简单,更易于制造;五是发热量少,可以简化散热器组;六是可靠性比较高,维修方便。

图3是某种液压-机械传动系统的布置图。该系统主要由变量柱塞泵、变量柱塞马达、变速器、传动轴和驱动桥等组成。装载机的行驶方向由变量柱塞泵和变量柱塞马达组成的液压系统来实现,变速器只具备变速功能,不具备换向功能。因此采用液压–机械传动系统的变速器,可节省2个换向离合器,这不仅使结构得到简化,制造难度也有所降低。如利勃海尔采用液压-机械传动的L550轮式装载机的节能效果就非常出色。

图3 某种液压-机械传动系统的布置图

本文为《工程机械与维修》杂志独家供稿,转载请注明来源——第一工程机械网,违者必究!!!

#d1cm#page#

4.采用电气-机械传动系统

采用电气-机械传动系统是以电动机取代液力-机械传动中的液力变矩器。由于电动机的传动效率较高,因此系统的传动效率也非常高,节能效果非常可观。国外在发动机功率500 kW以上大型轮式装载机上多采用电传动。

给电动机供电有以下3种方式:一是外接电源给电动机供电;二是由柴油机驱动发电机,再由发电机给电动机供电;三是通过蓄电池组给电动机供电。其中第1种和第3种供电方式不仅节能,而且能达到零排放。

第1种供电方式适用于矿山等供电电源比较方便的场所。其主要由交流电动机、机械传动系统、控制系统和线缆收放装置等组成。

第2种供电方式虽有尾气排放,但供给方便,适用场合非常广泛,中型装载机采用较多。其主要由柴油发动机、发电机、电动机、机械传动系统和控制系统等组成。

第3种供电方式适用于小型轮式装载机,可以在比较封闭的空间作业。其主要由蓄电池组、交流电动机、机械传动系统、控制系统和直交流转换装置等组成。

这3种供电方式的机械传动均可采用2种形式:一是由电动机直接驱动轮边减速器;二是由电动机驱动变速器,再由变速器驱动驱动桥。如山特维克 LG514E型井下轮式装载机即由电动机驱动,传动系中带有变速器和驱动桥。

国产装载机正处于更新换代的关键时期,技术创新和节能减排是大势所趋,液压化、电气化、信息化是工程机械从简单走向智能的必由之路,液压-机械传动和电气-机械传动均有较好的发展空间。实践证明,上述4项节能措施具有非常明显的节能效果,且具有实施的可行性。

本文为《工程机械与维修》杂志独家供稿,转载请注明来源——第一工程机械网,违者必究!!!

期待你的精彩评论