国内盾构迷局:你争我赶共赴一场“盛宴”

编者按: 随着城市交通等基础设施及大型工程项目的大规模投建,中国已成为世界上使用盾构装备最多的国家之一,目前年需求量约占全球市场总需求量的60%。而作为装备制造业的标志性产品,盾构设备一直以高技术含量、多学科交叉、制造工艺复杂为限制门槛,使其成为典型的“精英俱乐部”,目前在全球范围内,也只有包括美国、加拿大、德国、法国、日本等少数几个工业发达国家的不足20家企业能够设计制造。但奇怪的是,眼下,进入

编者按: 随着城市交通等基础设施及大型工程项目的大规模投建,中国已成为世界上使用盾构装备最多的国家之一,目前年需求量约占全球市场总需求量的60%。而作为装备制造业的标志性产品,盾构设备一直以高技术含量、多学科交叉、制造工艺复杂为限制门槛,使其成为典型的“精英俱乐部”,目前在全球范围内,也只有包括美国、加拿大、德国、法国、日本等少数几个工业发达国家的不足20家企业能够设计制造。但奇怪的是,眼下,进入盾构机生产领域的国内企业总量,已倍数于外国企业之和,而且仍在增长中。尽管,其中的大多数是在扮演“店小二”之类的角色。而少量拥有自主知识产权技术的国内企业,在市场需求集中释放,正欲大展身手时,却陷于被国内市场“边缘化”的尴尬处境,只能到国际市场中去争取机会。这看上去的确是对发展自主盾构装备产业的一种嘲讽。

应该说,目前国内盾构领域已成为一个各方追逐利益的“博弈场”。而在跨国公司清晰战略的映衬下,更凸显出国内盾构市场的无序与无为。

从今天起我们将分6次陆续刊出长篇报道——《盾构迷局》,敬请读者予以关注。

盾构迷局之一:你争我赶共赴“盛宴”

在中国日益重视开发利用地下空间的今天,不采用代表现代最高掘进技术成就的盾构装备,几乎是不可想象的。

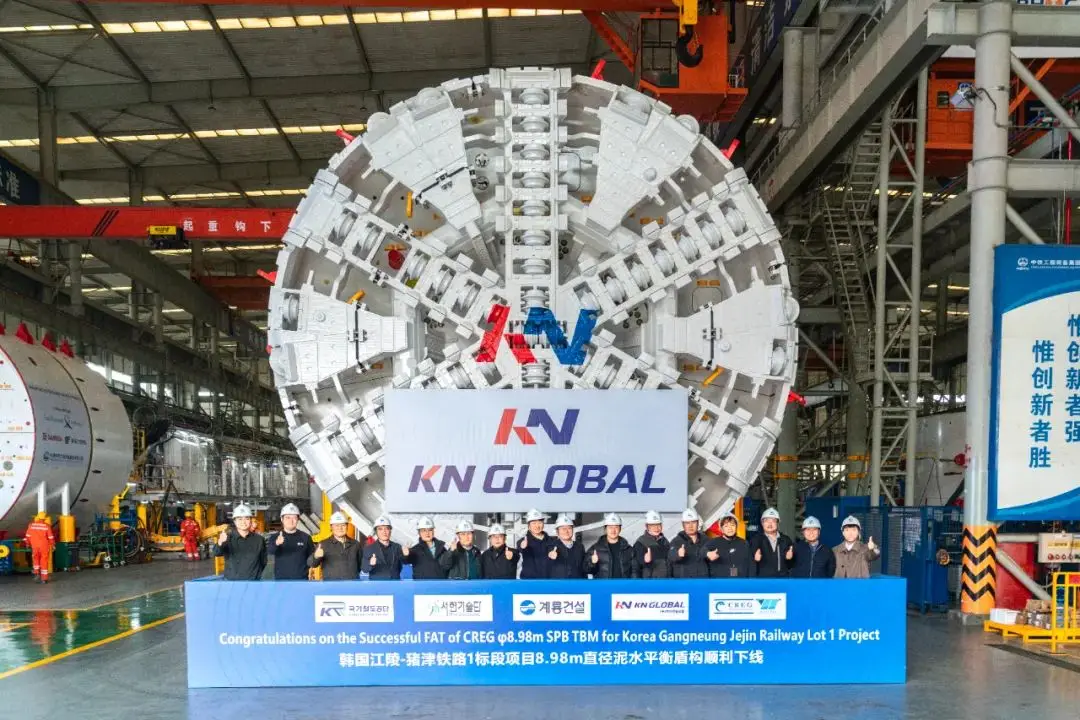

在中国,习惯上将适用于软土地质的隧道掘进机称为盾构机,将用于硬岩地质的隧道掘进机称为TBM。而在欧洲,盾构机和TBM统称为隧道掘进机。盾构机具有开挖快、优质、安全、经济并有利于环境保护等优点,使过去不能施工甚至难以想象的工程成为可能。最典型的已完工程如英吉利海峡隧道、日本东京湾海底公路隧道;在建的如瑞士Gotthard铁路隧道、南非Lesotho引水隧道等;拟建的有直布罗陀海峡隧道、白令海峡隧道等。

中国历来就是一个惯于创造人类工程奇迹的国家,在这方面永远值得期待。不过,眼下在制造重大工程施工装备——盾构机上,我们正在创造另一个“奇迹”。

丰腴的羔羊肉

据报载:“无锡新区交通装备产业园内的巨力重工机械公司正在制造首批五台盾构机,用以服务无锡地铁建设,今年6月,将先交付两台盾构机。这标志着本土生产的地铁施工装备首次运用到无锡地铁的建设工程中。”

而此前另一条报载的“首台地产盾构机10月底下线,将专门用于地铁2号线建设”消息中,主角则是羊尖机械高铁产业园内的无锡盾建重工制造有限公司。消息中写到“预计到今年年底,无锡盾建重工制造有限公司销售额将达5亿~8亿元,到2015年,将形成年产100台盾构机,50亿元的销售规模,无锡自主生产的轨道交通装备将服务全国各地的城市建设。”

这两则消息对“首台”、“首次”的描述显然是相互矛盾的;在盾建重工的年销售额预计上也很不靠谱。但这些似乎都不重要。因为,由此引出的其他话题或许更让人关注。首先是作为与苏州、成都、昆明齐名的无锡轨道交通工程业主,曾以谢绝国产装备,在招标文件中明确要求投标方使用进口盾构机产品,而令国产盾构品牌无可奈何。那么,在这样的生态环境下,两家企业竟然迅速进入技术门槛很高的盾构制造领域,并成功赢得“上帝”的认同,在操作手法上是否很值得借鉴呢?其次是在一个二线城市,同时出现两家盾构装备制造商,不知是出于什么样的考虑,是鼓励自主投资及相互竞争促进,还是为重复建设再次提供例证?再其次是在全国统一市场尚未形成,盾构机市场条块分割,行业垄断和地方保护并存,造成非市场化因素充斥的格局下,任何包括像盾建重工这样有远大产业抱负的企业,在推进业务增长的同时,难道不应该把控制风险摆在更为重要的位置?

2009年12月,国务院批复了22个城市的地铁建设规划,总投资超过8820亿元。目前,不仅北京、上海、广州、深圳、成都等城市地铁项目正如火如荼展开,而且,根据国内各城市轨道交通发展规划图显示,至2016年,中国将新建轨道交通线路89条,总建设里程达2500km,投入施工的盾构机约在250台以上。再加上大型的越江隧道、公路隧道、市政工程等需求,预计国内各类盾构机的年市场规模相当可观。业内人士分析,随着城市化战略的不断推进,市场需求的旺盛期将持续15~20年。#d1cm#page#

群雄争食

在全球化形势下提升国际竞争力,是中国装备制造业所面临的共同挑战,要实现调整结构,创新升级的目标,市场需求的引导与刺激作用是重要的条件之一。而盾构市场需求的集中释放,使资本“洼地效应”充分体现。目前,国际产能大量涌入,全球顶级的盾构装备制造商已悉数布局中国市场。它们或直接进口产品,或采取合资合作的方式,以技术优势和灵活运作,聚焦于市场份额的最大化。眼下,很容易发现,围绕着已被批复地铁项目的城市,大大小小、各式各样的盾构机合资合作企业有如雨后春笋般涌现。再加上归口市政、水利、公路、建筑等系统的同类新办企业,目前,准确统计涉足盾构生产领域企业数量的难度,就如同要拉出温州阀门产业群的详细名单。而且,这还不算完。据悉,目前稍具实力的中国重型机械制造企业以及一些跨行业企业都纷纷进入盾构机制造领域。以下请看几则媒体公开报道的消息:

——武重集团与德国海瑞克(广州)隧道设备有限公司合作生产的“武汉一号”盾构机,今年4月在武汉市东湖开发区佛祖岭工业园武重新厂区下线。这台盾构机从2008年12月底开始进行装配。据武汉市政集团技术负责人介绍,这台盾构机将用于武汉地铁2号线宝通寺车站。而海瑞克(广州)隧道设备有限公司副总经理唐文乐表示,海瑞克与武重携手,将向中部市场辐射。

——5月19日,武汉船用机械有限责任公司与日本隧道设备株式会社签订协议,双方商定共同在武汉生产盾构机。武汉船机与日商的合作,将采用合作制造,联合品牌。新生产基地计划投资8亿~10亿元,设计年产盾构机50台,产值超20亿元。据悉,日本隧道设备株式会社是由日本石川岛播磨重工株式会社与世界第二大钢铁集团——日本JFE公司联合组建,专业生产隧道设备,在此领域有近百年历史,到目前为止在国内已参与北京、上海等城市地铁和南水北调等30多项重点工程。

——在国内上市不久的秦皇岛天业通联重工股份有限公司,也将未来经济增长点定位在盾构机产业。公司计划与美国罗宾斯公司合作进军盾构高端市场。

“有条件要上,没有条件创造条件也要上”。眼下,连没有多少相关制造经验的锅炉企业,也在与外方企业合作承接盾构机订单了。面对如此局面,业内人士普遍认为,目前国内盾构行业已经陷入无序和严重的超饱和状态,而过度的竞争很有可能给行业带来不必要的损失。

而在记者看来,对于那些纯粹的垄断行业而言,其实盾构领域算是幸运的了,尽管有高技术壁垒,但毕竟是完全开放的领域。而对于一些合资合作企业来说,较低的机会成本和可控资源使操作优势尽显。或许,它们进入盾构生产领域本身就不在乎是否能做成产业,只要占有一条垄断渠道,兑现自己能得到的那部分利益就足够了。也许利润水平还没有达到“有百分之五十,就会引起积极的冒险;有百分之百,就会使人不顾一切法律”的程度,但在过程中,“地方保护、权力设租寻租、行业垄断”这样的词语总是让人挥之不去。至于自主技术产业发展的质量,显然不在其考虑范围之内。这看似荒唐,但却是现实存在的。

无规则乱战

毋庸讳言,目前国内盾构装备领域在很大程度上,已成为多种利益方的“博弈”场。市场正处于洋品牌的分割和包围之中。而跨国公司清晰的掌控策略,恰好迎合了一些地方和系统的利益。于是,盾构机就像是热销楼盘般被追逐,在同一区域多家投资上马的现象相当普遍。它们有各自的背景,各自的渠道,而他人不得入内则是共同点。如此,一个号称开放的市场,却被一道道篱笆墙分隔得支离破碎。惟一能称得上脉络清晰的线索,就是德国海瑞克公司实现了对国内盾构机市场60%以上份额的占有。与此同时,国内自主技术能否健康与持续发展却被完全无视。如此荒腔走板的产业演绎,与建立中国自主高端装备产业体系的国家意志已是渐行渐远。

仔细观察就可以发现,盾构行业所遭遇的尴尬并不是孤立的现象,装备制造领域其他产业也都存在类似的问题,只是没有这么典型罢了。事实上,中国在许多产业领域的起步时间并不晚,但逐渐就被拉开了差距,如果是与日本相比的话。究其原因,也许很复杂,但即使是被普遍认同的制度缺陷,要加以解决同样困难重重,比如对盾构产业准入制度的设立。从另一个角度看,装备制造业在发展模型的设计上是存在很大缺陷的。缺乏一个有机的政策体系给予规范和维护。而管理系统的无为又不断将问题放大,使纠偏都无从下手,只能是任其惯性运转。难道中国真的需要30家、40家甚至是50家盾构合资企业?答案肯定是否定。或许跨国公司才真正需要这样做。不过,当这些公司完成市场占有使命后,清点中的得意与失去后的无奈是很容易想象的结局。该拿走的都拿走了,想留下的可能也很难。

许多事非不能也,是不为也。#d1cm#page#

盾构迷局之二:为人做嫁?

点 睛:“面对庞大的市场需求,如果我们不加强在掘进机技术领域的研究、开发、生产和应用,我们将错过掘进机早日实现产业化的时机。就无从谈起形成我国自己的掘进机产业体系,更带不动其他相关产业的发展。其结果是,搞我们自己的基础设施建设,却救活了国外的相关企业,从而削弱了‘扩大内需,拉动经济’的目标实现。”

——钱七虎

世界盾构技术日新月异

世界盾构技术的发展已有180多年的历史。随着科学技术水平的不断提高,盾构技术也不断达到新的高度。现代隧道掘进机采用了类似机器人的控制、遥控、传感、导向、测量、探测、通讯技术等,而最新的科技成果也在不断应用中。它的研制和使用,体现了一个国家的综合国力和科技水平。

1818年,英国工程师布鲁诺最早提出了用于施工地下隧道的掘进机的雏形及施工方法。1825年,他在伦敦泰晤士河下用一个断面高6.8米、宽11.4米的矩形盾构修建了一条隧道。由于最初未能掌握控制泥水涌入隧道的方法,隧道施工两次被淹,之后在东伦敦地下铁道公司的合作下,经过对盾构施工的改进,用气压辅助施工,始于1843年完成了全长458米的第一条盾构法隧道。

盾构技术较之传统施工法的优势通过以下两例就足以说明:在英吉利三条全长156公里的隧道施工中,采用11台盾构机,仅用三年半时间就全线贯通,并无一人因工程事故死亡;而日本青函隧道全长50多公里,以传统钻爆法施工,用时12年竣工,施工过程中共伤亡100多人。

据业内权威、中国工程院院士王梦恕介绍,世界上盾构技术的最大特点是广泛使用电子、信息等高新技术对全部作业进行制导和监控,使掘进过程始终处于最佳状态,在国际上有“移动式掘进工厂”之称。由于盾构技术在施工效率、安全性和经济性等方面展现出的巨大优势,在20世纪60年代以后开始被大量应用。

近30年来,盾构技术在欧美、日本等工业发达国家发展很快,城市隧道采用盾构设备施工的已占到工程总量的90%,这也推动了各类盾构机及隧道施工技术的迅速发展。目前,盾构核心技术主要掌握在德、日、美、加等少数国家手中,其中几乎与中国同时起步研发盾构机的日本,目前生产量最多,总量累计已近万台。全球著名的专业制造商包括德国的海瑞克、维尔特,加拿大的拉瓦特,美国的罗宾斯,日本的三菱、石川岛等几家。

目前,国外盾构技术更多体现出极限制造的概念,在做“大”的同时,向“小”的应用领域不断延伸。据介绍,目前日本企业设计制造小型盾构机,已可以实现在掘进的同时埋设地下管线。

国内盾构起步早进展慢

上世纪50年代中期,中国就开始了对盾构掘进机和硬岩隧道掘进机(TBM)的研制。

1964年,经周恩来总理批准,在国家科委的领导下,成立了全断面隧道掘进机攻关小组。该小组由原第一机械工业部副部长沈鸿任组长,开始研制岩石掘进机,并制造出50多台掘进机。1966年,上海隧道公司用直径10米的盾构机成功修建了黄浦江水底公路隧道。此后,该公司又生产了不同类型的盾构机近60台,用于上海、南京、宁波等城市地下工程建设。

上世纪80年代初,在国家科委领导下成立了掘进机办公室,采取联合攻关方式制造出8台掘进机(TBM),先后在云南西洱河水电站、河北引滦入津水利工程、山西太原古交煤矿等得到应用。但与国际市场产品相比,差距甚大,主要表现在掘进速度上,国产掘进机的月平均进尺为100m左右,仅为国际水平的1/5~1/10。由于性能不稳定,事故频发,因而显示不出优越性。此后,我国研制的岩石掘进机(TBM),基本上处于闲置状态。

1987年,上海隧道自行研制了中国第一台直径6.34米加泥式土压平衡盾构机,用于上海黄浦江底电缆隧道工程,并取得成功,技术成果获1990年国家科技进步一等奖。之后,虽然又有数十台自行设计研制的盾构用于城市公共事业、能源、交通等隧道的建设,但中国自己的盾构产业始终未能形成。

总之,21世纪之前,中国盾构机市场基本被外资品牌所垄断。究其原因,应该是复杂和多方面的,但经济发展缓慢,工程建设量小,导致需求不足应该是最大的原因。

进入21世纪,随着中国基础设施的大规模建设,西部大开发的推进以及北京申办2008年奥运会的成功,盾构技术的应用市场迅速扩大。

鉴于国内盾构市场完全为国外产品垄断的局面,不少有识之士为推动国内隧道掘进机产业的发展而大声疾呼。中国岩石力学与工程学会学会副理事长钱七虎院士联合其他十余位政协委员,在2002年3月全国政协9届5次会议上递交了以推进我国掘进机产业应用与产业化为核心的提案,在全国范围内产生了较大的影响。其中的内容即使在今天看来仍有着现实意义,如建议国家综合部门加强领导,统一规划协调,集中力量协同攻关,避免重复劳动和重复建设;建议有关部门应选择少数具备研发能力并有技术基础和研制生产经验的企业,给予重点扶持,分别研制生产盾构掘进机和岩石掘进机,实现产业化和系列化,以改变多头引进、多头研制生产的状况,以提高投资效益和研发速度。

“面对庞大的市场需求,如果我们不加强在掘进机技术领域的研究、开发、生产和应用,我们将错过掘进机早日实现产业化的时机。就无从谈起形成我国自己的掘进机产业体系,更带不动其他相关产业的发展。其结果是,搞我们自己的基础设施建设,却救活了国外的相关企业,从而削弱了‘扩大内需,拉动经济’的目标实现。”钱院士十年前的这段话,至今仍让人别有一番滋味在心头。 (未完待续)

接下两篇:

期待你的精彩评论