智能压实过程控制系统路基压实中的应用(组图)

中铁五局承建的兰新铁路甘青段12标位于甘肃省酒泉市肃州区境内,正线长度76.94 km,工程主要包括路基、桥梁,其中路基占66%,是整个建设工程中至关重要的施工环节。为确保工程质量,促进施工进度,实现高铁路基机械化、信息化建设,项目部通过麦斯泰格(北京)工程技术发展有限公司引入美国天宝公司智能压实过程控制系统,用于指导路基填筑施工。 系统简介 工作原理 智能压实过程控制系统包括GPS基准站组

中铁五局承建的兰新铁路甘青段12标位于甘肃省酒泉市肃州区境内,正线长度76.94 km,工程主要包括路基、桥梁,其中路基占66%,是整个建设工程中至关重要的施工环节。为确保工程质量,促进施工进度,实现高铁路基机械化、信息化建设,项目部通过麦斯泰格(北京)工程技术发展有限公司引入美国天宝公司智能压实过程控制系统,用于指导路基填筑施工。

系统简介

工作原理

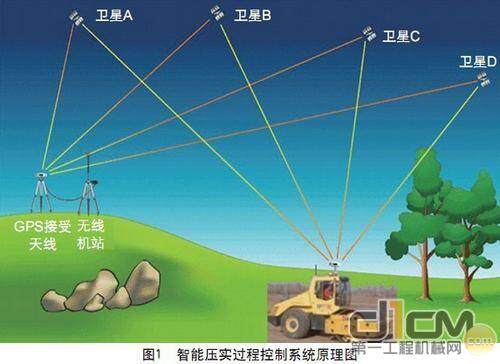

智能压实过程控制系统包括GPS基准站组件和振动压路机安装组件,如图1所示。系统运行时,架设在控制点上的GPS基准站实时向压路机上的GPS接收机发送差分信号,安装在振动压路机顶部的GPS接收机和无线电接收器接收该信号并实时进行厘米级定位;装在压路机振动轮上的压实传感器实时将压实数据传输给安装在驾驶室里的显示控制器,使操作员能够实时了解当前压路机的三维位置、压实度(CMV)和碾压遍数等信息。

系统特点

智能压实过程控制系统具有以下特点:实时图形和数据信息显示,防止在工作区域内出现过压、漏压;实时显示碾压区域、碾压次数、碾压厚度图形和压实度(CMV)值;能现场打印压实工作报告,便于现场分析和处理数据,方便找出碾压的薄弱区域,有针对性地进行常规检测。

本文为《工程机械与维修》独家向第一工程机械网供稿,如需转载,请注明来源及作者!#d1cm#page#

施工应用

施工参数的获取

目标CMV取值 所谓CMV值,就是通过压路机振动轮上加装的加速度传感器,实时记录振动时路面反弹硬度而计算出来的数值。智能压实过程控制系统就是通过CMV值来控制压实质量。在实际应用中,由于受填料类别、层厚、含水率和压路机型号等因素影响,导致智能压实系统采集的平均CMV值有所不同,因此必须有针对性的按照填料类别及压路机的规格等因素,确定不同的目标CMV值。

工艺流程 根据设计要求,基床以下路堤填筑需通过压实系数(K)和地基系数(K30)控制路基的填筑质量,但K与K30均是在静态下进行的试验检测参数,CMV值则是在动态下取得的压实参数,三者之间很难建立有效的线性关系。动态变形模量(Evd)属于基床动态模量的控制指标,与CMV值均是动态采集的数据,工艺性试验过程中可通过Evd与CMV的相关性分析,确定二者之间的联系。实际应用中,通过GPS流动站记录下常规试验检测位置的坐标,在智能压实过程控制系统记录的原始数据中,提取出检测点位置的CMV数据,通过数学软件分析2组数据的相关性,并利用拟合线图对CMV数据和常规动态变形模量(Evd)检测数据的相关性进行描述。这里需要说明的是,常规碾压工艺中压路机往返算一遍,智能压实系统则算2遍,为保证前后统一,本文图表中数据均按后者进行采集。

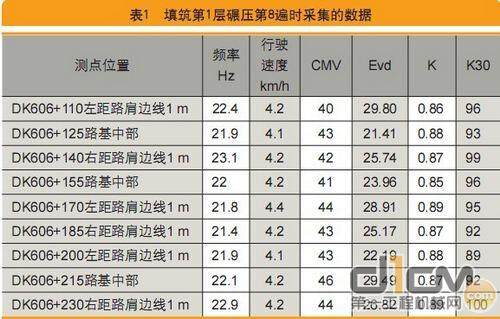

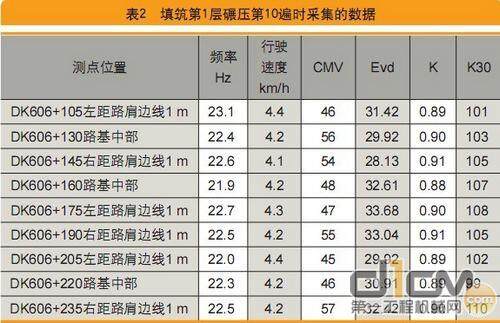

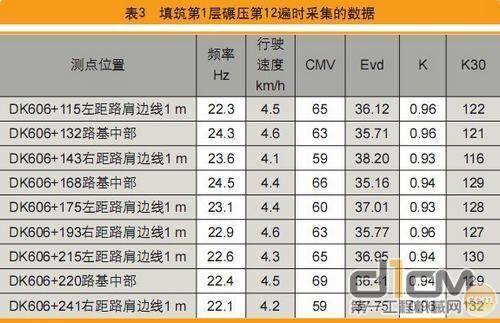

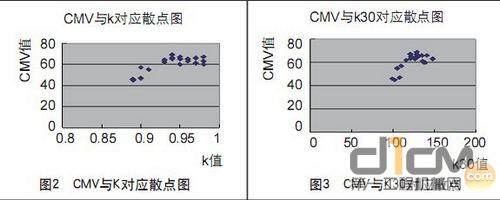

CMV数据与常规检测数据的采集及相关性分析 填筑第1层碾压第8遍、第10遍、第12遍和第14遍时采集的数据如表1、表2、表3、表4所示,CMV与K对应散点关系如图2所示,CMV与K30对应散点关系如图3所示,4层检测数据统计分析如图4所示。

通过对数据分析可知,随着碾压遍数的不断增加,Evd与CMV值同时增大,且两者组成的线性图表走势趋于平缓,在Evd达到35 MPa时(设计值),对应的CMV值为57,此值即为目标CMV值。#d1cm#page#

压实参数的控制

碾压厚度 根据同填料的填筑工艺试验确定的参数,在系统中设定填筑厚度;实际平均填筑厚度是系统根据两填层每个位置的高程变化计算出的实际填筑厚度平均值,故在第1层的数据采集中,填筑厚度是不存在的。

最大填筑厚度、最小填筑厚度为系统根据两填层每个位置的高程变化计算出来的最大和最小填筑厚度值。在实际施工中,由于无法做到两层平面位置的完全对应以及作业面的平整度不够,也会出现最大(最小)填筑厚度超过设定厚度的情况。

超过设定填筑厚度10%的比率是系统通过两填层每个位置高程变化计算并统计出的厚度超过设定厚度10%的比率。如设定的填筑厚度为30 cm,将填筑厚度超过33 cm的区域所占的比率统计出来即可。根据填筑试验参数打印报告(见图5)以及纵、横断面视图的对比分析,该段路基填筑第2层超过设定填筑厚度10%比率仅为12%,表明填层的平整度控制情况较好,路基填层厚度控制在工艺试验确定的参数范围内。#d1cm#page#

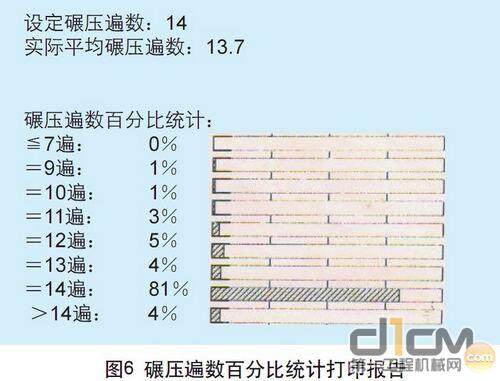

碾压遍数 智能压实系统报告中,对碾压遍数有着详细的说明,该部分内容能够总结实际平均碾压遍数和碾压遍数百分比统计情况。报告中“设定碾压遍数14”与该段路基同填料的工艺试验所确定的碾压遍数相对应。

为直观地反映整个路基表面的碾压遍数,系统可自动生成压实遍数平面视图,操作手可通过显示屏界面简单而准确地获取碾压信息。

碾压遍数可根据GPS定位获得,压路机在作业区域碾压,每次通过同一位置,系统会自动将碾压遍数进行累计。系统运行前,应根据相同填料的填筑工艺试验成果所确定的参数在系统中进行碾压遍数设定(设定该值时,应注意常规碾压1个往返为1遍,而在智能压实系统中则为2遍)。实际平均碾压遍数是系统根据每个位置通过遍数计算的平均值,而打印报告中的带有小数的数值是因为压路机通过碾压区域时,存在重叠压实的原因而自动计算生成的。碾压遍数百分比是系统按照作业区域不同位置的不同遍数进行的统计。

从碾压遍数百分比统计(见图6)可知,该段碾压遍数等于14遍(设定值)的区域占81%,由此说明,该填层碾压过程做到了有效可控。

碾压速度 根据工艺试验总结的最佳碾压速度为2.5~4.0 km/h。在以往的施工中,操作手往往根据直觉判断压路机的行驶速度。当安装智能压实过程控制系统后,操作手则根据控制箱中显示的电子数值精准掌握压路机的行驶状态,通过调整油门使其行驶速度控制在最佳范围内。#d1cm#page#

质量均匀性

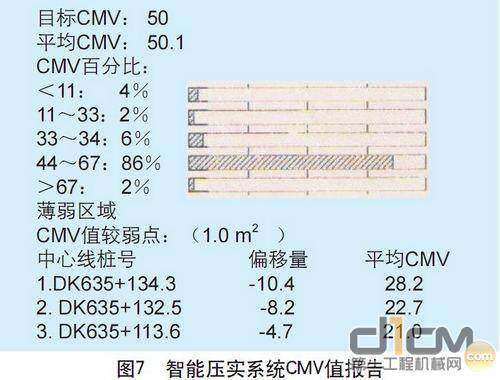

智能压实系统报告的CMV值作为控制路基压实质量的重要依据,能够在一定程度上反映当前路基施工压实状态。该报告的内容包括目标CMV、平均CMV、CMV百分比及薄弱区域的位置,如图7所示。

目标CMV值是结合常规土工检测方法,利用Evd与CMV的相关性关系,通过线性回归图表分析取得,这个值可以作为后续同填料压实度的目标值,是检测路基压实质量的临界值,也是一个最经济的控制指标,并成为智能压实系统过程控制的核心部分。

平均CMV值是碾压结束后系统计算的当前区域内压实度的平均值,该数值可反映路基的一个综合压实情况。在对路基进行标准化施工的前提下,应进一步验证目标CMV的取值准确性。

CMV值百分比是指实际碾压CMV值占CMV值各个区间的百分比。在该段路基智能压实系统CMV值报告中,对其分别按5段CMV的取值区间作了一个整体分析,其中,40~65占面积比重的56%,大于65占面积比重的40%,由此说明该范围压实指标CMV值普遍达到目标值,整体质量良好。

薄弱区域是对路基面压实度较弱位置进行的客观描述,薄弱点的数量可以在系统中进行设定,筛选出来的点位根据左中线桩号及偏移量来体现。系统运行过程中,控制箱实时显示压实度信息,当前压实状态通过利用不同的颜色对CMV值进行标识,以此直观的反映当前整段路基的压实程度,使操作手有针对性的进行补压处理,从而有效地避免了施工过程中人为因素造成的过压、欠压及漏压现象。通过补压,对于始终存在的薄弱区域进行核实后,应进行分析并进行针对性处理。

从概率和统计学的角度上分析,薄弱区域的确定能够更科学地为常规土工检测选点提供参考信息,更好地提高路基压实质量均匀性。

应用效果分析

提高施工质量

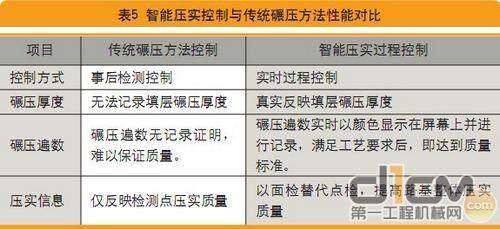

智能压实过程控制与传统碾压方法性能及压实合格率对比如表5、表6所示。在DK651+000至DK651+200段6层填筑区,共采集了600个点分别采用常规碾压和智能碾压进行检测分析,得出智能碾压较常规碾压的合格率提高了3.9%。

加快施工进度

常规碾压方式的时间如表7所示。从表7可以看出,一旦常规碾压出现欠压、过压、漏压,就会增加相应的碾压时间和检测时间,造成整体施工工期延后。 在智能压实控制中,通过设定CMV值,驾驶员能够直接从驾驶室里的控制器屏幕上实时了解当前压路机所处碾压段落的压实度、碾压遍数、压路机行驶速度等信息, 与常规只采用压实遍数进行控制相比,可减少重复检测时间,防止过压和漏压,缩短施工周期,加快路基施工进度。特别是在工期紧、工作量大的施工项目以及夜间施工,效果则更佳。

降低施工成本

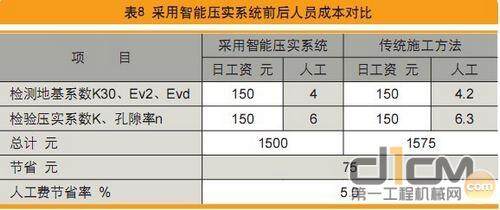

节约人员成本 传统施工方法人员按每日工资150元计算,试验人员每天的检测费用需要1 575元,而采用智能压实系统后,只需要1 500元。每天试验检测费用节省75元,人工费节省率为5.0%。智能压实系统前后人员成本比较如表8所示。

降低油耗 以摊铺长100 m、厚35cm、宽20 m的路基基床底层为例,采用智能压实系统前后油耗费用分别为2 148.75元和1 862.25元,节省了286.5元,油耗费节省率为13.3%。

减少机械、仪器费用 传统压路机按6年折旧,地基检测仪器按5年折旧计算,经分析计算,采用智能压实过程控制系统后,费用平均每天节约702.47元。

综上所述,按每天碾压300 m路基、工作8 h计算,传统施工方法需要费用10 456.22元,采用智能压实系统后,需要费用8 736.75元,节省1 719.47元,费用节省率为16.44%。

改进建议

根据系统的应用原理,目标CMV的取值受填料类别、含水量、碾压设备功率、行进速度等诸多因素影响而具有不确定的特点,因此施工前必须通过大量的工艺试验进行推断论证,并对该系统加强研究,让目标CMV的取值形成一套切实可行的应用规范。

目前的智能压实系统各台压路机之间的数据还无法实时共享,压路机不能随意调配作业,应建立工程管理控制中心,通过网络和数据平台,以保证压实数据可实时传回数据控制中心,一旦出现压路机需要调配情况,控制中心应及时将数据发送给另一台压路机,从而真正实现信息化管理。

(中铁五局兰新铁路项目部 王金宝 张平 麦斯泰格(北京)工程技术发展有限公司 黄增刚)

期待你的精彩评论