旋挖钻机双机冗余电控系统

目前旋挖钻机的电控系统无论是集中式控制还是分布式控制,大都只有1台主控制器及若干子模块形成一个控制网络,如果这个主控制器不能正常工作,设备就会处于瘫痪状态,严重影响工程进度,甚至导致施工事故。为此,由北京南车时代公司研制的TR500C型超大型旋挖钻机的电控系统采用了双机冗余电控技术。 1.双机冗余电控技术 TR500C型旋挖钻机的电控系统设置了2台控制器和2台显示器,形成2套控制系统。在正常工况

目前旋挖钻机的电控系统无论是集中式控制还是分布式控制,大都只有1台主控制器及若干子模块形成一个控制网络,如果这个主控制器不能正常工作,设备就会处于瘫痪状态,严重影响工程进度,甚至导致施工事故。为此,由北京南车时代公司研制的TR500C型超大型旋挖钻机的电控系统采用了双机冗余电控技术。

1.双机冗余电控技术

TR500C型旋挖钻机的电控系统设置了2台控制器和2台显示器,形成2套控制系统。在正常工况下,由1台主控制器和1台主显示器工作,为主控制系统;另1台控制器和1台显示器为副控制系统。2套控制系统之间采用双机热备冗余的运行模式,即当主控制系统出现故障时,自动切换到副控制系统,使设备继续正常运行。

双机热备系统是指2个互相独立的模块组成的系统,都能独立完成设定的同样的功能。在双机热备系统中,每1个模块相当于一个单机。正常工作时,2个模块都得电并工作,不过只有1个模块输出的信号经过切换去控制被控对象,即输出有效,而另1模块则输出无效。每个模块都有自检、自诊断功能,当模块发现自身出现故障时,就会给出控制信号,驱使切换开关进行适当切换并给出故障报警和提示。双机热备系统在工作时有如下几种工作模式:当2个模块都无故障时,1个模块工作,另1模块热备;当1个模块待修或维修时,另1个模块工作,系统可以完成设定功能;当2个模块都有故障时,则系统失效。

电控系统的硬件和软件采用模块化、标准化、系列化配置,并充分考虑系统的扩展能力。以双机热备为核心,充分注重系统的可靠性、可维护性和可测试性,保证系统能够可靠工作和便于维护保养。电控系统具有电磁兼容性,能确保在比较恶劣的电磁环境中正常工作。

2.双机冗余电控系统结构和原理

如图1所示,该系统由控制模块、显示模块、传感器、电磁阀、按钮及操作手柄等组成。2台控制器分别为主控制器和副控制器,用于控制整机所有动作及数据的处理、运算;显示模块也分为主显示模块和副显示模块,作为人机交互界面,用于显示设备的运行状态以及重要参数,同时在主机工作时,副机的显示模块可作为设备某一视频监视窗口,用于观察设备的外部状况;传感器用于采集设备的压力、流量、温度、角度和距离等各种数据;电磁阀用于控制相关执行机构的动作;按钮和操作手柄把操作者的控制指令以不同形式传递给控制器。

图1

(1) 主控制器和副控制器

控制器是整个控制系统中最为核心的部件,负责整个控制系统的管理,并执行数据的采集、运算、解析、处理和发送等功能。该机选用2台芬兰EPEC公司生产的2024型控制器作为控制系统的主控制器和副控制器,EPEC2024采用C167处理器,具有40 MHz的主频和256 KB存储器,采用CoDeSys软件编写程序,防护等级达到IP67,具有高压和过载保护、输出短路与过热保护功能,拥有52路可编程IO端口、1路CANopen通信接口和1路CAN2.0B通讯接口。

(2) 主显示器和副显示器

主显示器采用奥地利B&R公司生产的4PP480型真彩触摸屏显示器,该显示器采用AMD公司生产的Geode LX800型处理器,主频达到500 MHz,主内存为128 MB,图形内存为8 MB,共有20个可编程按键(带黄色LED指示灯),通讯接口极为丰富,含2个CAN总线接口,1个以太网接口,2个USB接口,编辑环境为Automation Studio 2.7,支持图形编辑、C语言、ST语言和梯形图编程。

副显示器采用德国GRAF公司生产的AT8200型5.7英寸显示器,该显示器采用TFT-LCD显示屏,含8个可编程按键,编程语言为C,通过ITE8X16编辑器进行编程,另外支持视频输入功能。

(3) 系统原理

如图2所示,系统中的电磁阀等执行机构与主控制器和副控制器的输出直接相连,为了避免某个控制器的输出信号倒灌到另一控制器的输出管脚,在2个控制器的输出线路中增加二极管。而模拟量输入信号分为电压型和电流型信号,电流型信号由于直接与2个控制器内部的检测电阻形成并联回路,故采集到模拟量信号为实际信号的1/2,这就需要先将电流型传感器信号转换为电压型,然后再被2套控制器采集,剩下的数字量输入和脉冲输入就可以直接与2个控制器的输入针脚相并联,不用采取其他任何措施。

图2

3.双机冗余电控系统软件

系统软件分为主控程序和监控程序。主控程序用来控制旋挖钻机的各种动作,采集系统的各个参数,保证钻机在不同工况下实现不同的功能。监控程序的主要任务是保证程序的正常运行,包括系统初始化、系统自检、双机通讯、主副切换等。双机冗余电控系统软件工作流程见图3。

图3#d1cm#page#

(1) 建立双机相互同步通讯

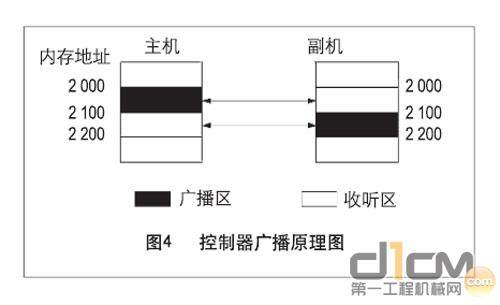

如图4所示,因系统采用热备冗余结构,主机和副机必须随时知道对方的运行状态且要保证控制的一致性,所以要建立双机通讯协议并通过CAN总线发送进行实时通讯。控制器在一定的周期内循环通讯数据,对其运行状态、现场输入输出状态、系统设定参数等数据进行广播,另一控制器就可以通过CAN总线收听该控制器的所有广播区数据,采用热备冗余技术的双机控制系统就可利用广播区的数据判断对方控制器的运行状态,这就为控制器之间的热备切换奠定了基础。另外,当主机故障停机后重新恢复运行时,也要通过CAN总线读取大量有关现场的运行状态数据和控制指令,以保持主、副控制器之间运行过程的同步。

图4

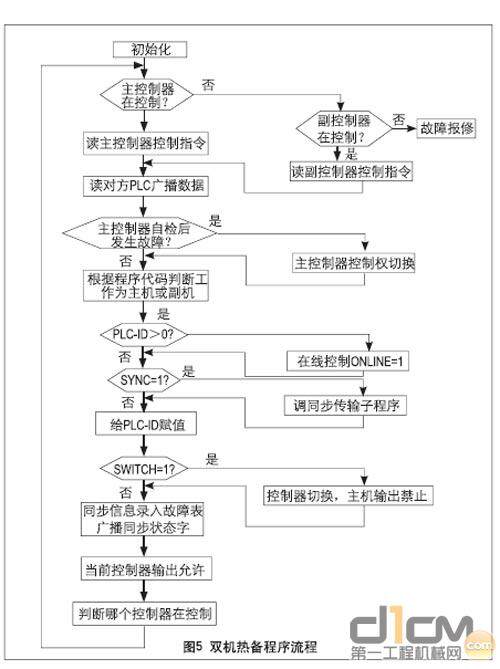

(2) 双机热备程序

双机热备程序流程如图5所示。初始化部分用于检测主要硬件状态和生成控制器“心跳”。“心跳”是控制器正常运行的标志,是控制器互相判断该控制器是否运行正常、广播数据是否有效的依据。副控制器将其“心跳”通过CAN总线发送给主控制器,主控制器接收到该“心跳”后立即送回给副控制器。由于通过CAN总线的周期性广播存在一定延时,主、副控制器之间根据对方发送和接收“心跳”值是否相等,就可判断出对方是否正常运行以及CAN总线是否存在故障。如果出现同步结束、PLC冷启动和主机离线时间过长等三种情况,则需对2个控制器的ID重新赋值,以便副控制器能够在线控制。处于工作状态的副控制器只有通过冗余监控程序发现主控制器出现故障,才可接管整个控制系统,同时输出状态由禁止变为允许;原主控制器切换为副控制器后,其输出由允许变为禁止状态。

图5

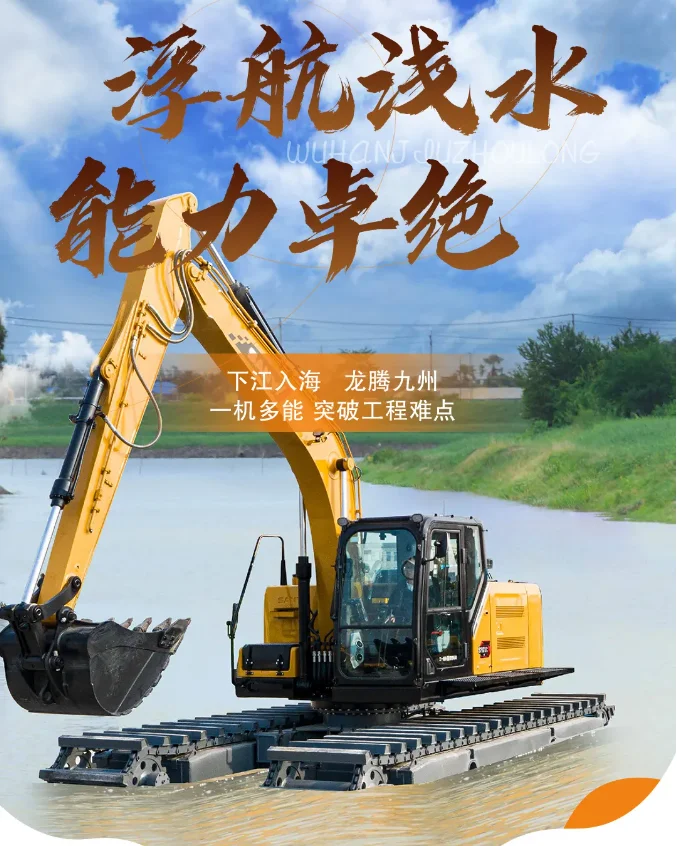

旋挖钻机

(3) 软件的模块化

运用CoDeSys软件对每个控制要求采取模块化编程,降低了程序的复杂程度,方便了升级和修改。整个程序共由主程序模块、初始化程序模块、双机热备仲裁模块、故障报警模块、自动起落桅模块、桅杆手动/自动调垂模块、失稳自诊断模块、主副卷扬控制模块以及发动机功率匹配模块等9个模块组成。(来源:北京南车时代机车车辆机械有限公司)

期待你的精彩评论