起重机变幅系统的使用与维修(二)

3)动臂式变幅保持重物稳定移动的方法动臂式变幅即吊臂俯仰摆动式变幅。简单动臂式变幅是靠普通滑轮组或液压缸使吊臂俯仰的(见图11)。在变幅过程中,重物的重心位置会升降。当变幅幅度减小时,重心上升,耗费驱动功率;变幅幅度增大时,重心下降,容易引起较大的惯性载荷。变幅时,重物的升降运动对安装就位操作也带来了不便。因此,简单动臂式变幅适用于非工作性变幅机构,但由于其构造简单,在工作性变幅机构中仍被广泛采用

3)动臂式变幅保持重物稳定移动的方法动臂式变幅即吊臂俯仰摆动式变幅。简单动臂式变幅是靠普通滑轮组或液压缸使吊臂俯仰的(见图11)。在变幅过程中,重物的重心位置会升降。当变幅幅度减小时,重心上升,耗费驱动功率;变幅幅度增大时,重心下降,容易引起较大的惯性载荷。变幅时,重物的升降运动对安装就位操作也带来了不便。因此,简单动臂式变幅适用于非工作性变幅机构,但由于其构造简单,在工作性变幅机构中仍被广泛采用。

采用起升绳补偿法的动臂式变幅机构更适用于工作性变幅机构。变幅时,起升绳相应地收放一段长度,从而使吊钩水平移动,防止了重物在变幅过程中不必要的升降变化。目前,汽车式、履带式起重机的动臂式变幅机构,采用主臂式动臂变幅、主臂式动臂副臂随动变幅、主副臂分别动臂变幅、三级动臂变幅、塔式工况的变幅等5种工作类型。

图11 简单动臂式变幅重物重心变化图

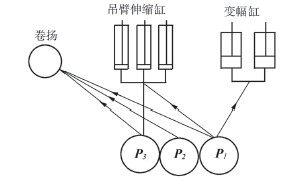

1.起升卷筒 2.变幅卷筒 3.变幅缸

①主臂式动臂变幅

臂式动臂变幅机构主要有挠性和刚性两种。挠性主臂式动臂变幅机构由卷扬马达、钢丝绳、滑轮组、风缆绳等组成(见图1)。吊臂根据所需的工况,变幅角度从30°变到80°,由采用起升绳补偿法的动臂式变幅机构更适用于工作性变幅机构。变幅时,起升绳相应地收放一段长度,从而使吊钩水平移动,防止了重物在变幅过程中不必要的升降变化图11 简单动臂式变幅重物重心变化图1.起升卷筒 2.变幅卷筒 3.变幅缸卷扬卷上钢丝绳,带动主臂起升角度变大,幅度减小。卷扬下卷钢丝绳放出,主臂角度变小,幅度增大。刚性传动变幅主要由变幅缸支撑带动箱形主臂变幅。

②主臂动臂副臂随动变幅

对于主臂动臂副臂随动变幅,主臂上装副臂,但副臂与主臂的角度是固定的(一般20°、40°),工况选择以后用销轴、拉绳固定牢靠,副臂与主臂的角度不变,是靠主臂上升、下降,副臂随动变幅完成变幅工作的。

③主副臂分别动臂变幅

对主副臂分别动臂变幅,主臂变幅和副臂变幅各设一套机构,分别由卷扬马达、卷扬筒、钢丝绳、滑轮组等组成。主、副臂安装好以后,主臂动臂变幅角度由主臂变幅卷扬控制主臂与主臂门架之间的滑轮组,带动主臂上升、下降。副臂动臂变幅由副臂变幅卷扬控制副臂与副臂门架之间的滑轮组,带动副臂上升、下降。

④三级动臂变幅

三级动臂变幅(一级动臂主变幅和二级副臂变幅),由1个主变幅卷扬和2个副变幅卷扬组成,能适应各种工况,达到最佳变幅工作状态。

⑤塔式工况的变幅

塔式工况的变幅工作:主臂(塔臂)由主变幅卷扬拉起呈竖立状态,把塔臂固定好,由副变幅卷扬将其进行变幅工作。塔式工况的变幅工作是一种特殊的作业方式,主臂起升角度接近88°,一定要按每一台机型操作规程作业。

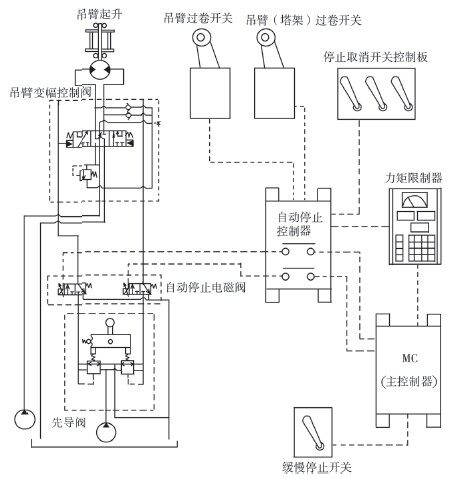

塔式吊臂变幅缓慢停止方法:当起升时为减小过卷吊臂停止时所产生的冲击力,当吊臂(塔架)角度接近80°(88°)时,吊臂变幅速度放慢。操作过程:如图12所示,来自缓慢停止开关的信号被传送到MC(主控制器)。来自力矩限制器的吊臂(塔架)角度信号也传到MC。当缓慢停止开关打开时,MC根据当时的吊臂(塔架)角度,通过自动停止控制器向自动停止电磁阀(起升侧)发出电流信号。自动停止电磁阀根据来自MC的电流信号,调节传至吊臂变幅控制阀的二次先导油压。由于吊臂(塔架)角度增加,传至控制阀的二次先导油压下降,减慢卷扬速度。然而,当吊臂过卷开关工作时,自动停止控制器工作,使通向自动停止电磁阀的电流被切断,停止吊臂(塔架)起升。当缓慢停止开关关闭时,缓慢停止控制不起作用。

#d1cm#page#

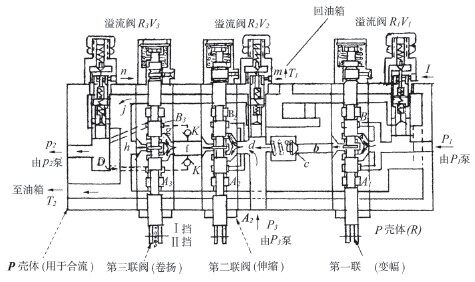

二、变幅系统的液压回路

变幅系统液压回路,一般由1个或2个液压缸、平衡阀、主副溢流阀和三联控制阀组成。在这一整套基本独立完整的液压回路结构中,平衡阀安装在液压缸下部,使变幅缸平稳下降,并防止液压缸下沉,因此平衡阀与液压缸的连接油管一定要用高压钢管,以防软管老化破损造成吊臂突然下跌。当变幅缸伸出时,变幅角度增大,跨距减小,起重量增大。变幅缸缩回时情况相反。

图13所示是加藤NK300型汽车式起重机变幅液压系统,由两个后推式双作用液压缸、平衡阀、主副溢流阀和三联控制阀的右联阀组成。

图12 塔式吊臂变幅工作液压原理简图

图13 加藤NK300型汽车式起重机变幅液压系统

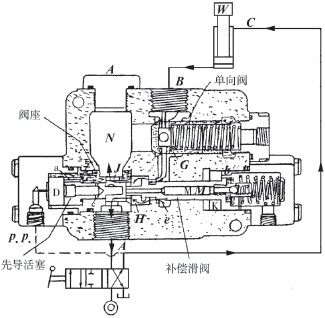

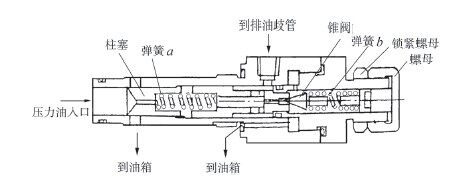

1.平衡阀

平衡阀安装在变幅缸的支撑油路上,以防止变幅下降速度因载荷重力作用大于供油量所决定的速度。该阀的结构如图14所示,在其阀体内装有补偿滑阀和单向阀。补偿滑阀由弹簧的弹力和作用于先导活塞的液压控制。在变幅过程中,平衡阀的作用如下:

(1) 控制阀阀芯在中位

从P1泵(见图13)来的液压油通过增压泵经方向控制阀回油箱,变幅缸静止。平衡阀内的补偿滑阀在弹簧的作用下截断液压缸大腔的油路。

(2) 液压缸伸出

将方向控制阀阀芯扳到伸出位置,从P1泵来的液压油通过增压泵经方向控制阀进入平衡阀的A口,推开单向阀通过B口到液压缸的无杆腔推动活塞,有杆腔的油液通过控制阀回油箱,液压缸伸出。在此情况下补偿阀不工作,因为作用于先导活塞的压力油与油箱相通。

#d1cm#page#

(3) 液压缸缩回

将方向控制阀阀芯扳到缩回位置,从P1泵来的液压油通过增压泵经控制阀进入液压缸的有杆腔,也经液控管导入P.P.口,控制阀刚转换时液压缸仍是静止的,因为补偿滑阀在弹簧的作用下截断液压缸无杆腔的回油路,从泵来的液压油的压力升高。同时,压力油在D室作用于先导活塞,该活塞推动补偿滑阀,克服弹簧的弹力使补偿滑阀向右移动离开阀座,接通液压缸无杆腔的回油路,液压缸缩回。

先导活塞节流孔的阻尼效应使活塞移动极为平稳,C孔的作用是提高活塞开始移动的速度,以提高阀的灵敏性。由于补偿滑阀的节流嘴e的作用,开口缓慢增大,并达到操作条件的最佳开度,因而也自动决定油液的回流量。M腔、K腔和节流孔b的阻尼效应使补偿滑阀的移动也极为平稳。

在正常情况下,变幅缸缩回时的油压为(2.2±0.3)MPa。在正常情况下,发动机停止,操纵方向控制阀时,变幅缸应该不动。如果移动,说明补偿滑阀座有故障,应更换此阀。补偿滑阀和先导活塞都有很小的节流孔,分解和组装时要避免灰尘。

更换和重装平衡阀后,操作前要排出内部空气,否则会导致平衡阀作用不良和振动。

图14 变幅缸缩回图

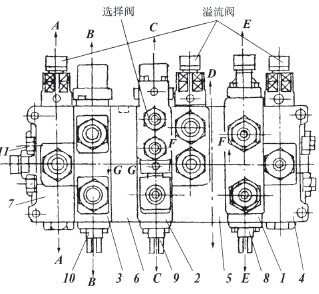

图15 三联控制阀

#d1cm#page#

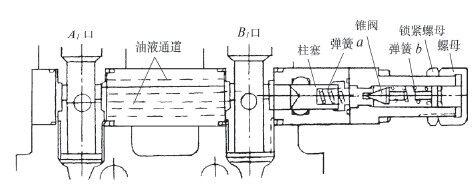

2.三联控制阀

变幅液压回路、吊臂伸缩液压回路和卷扬液压回路由一个三联方向控制阀操纵,该阀由3个单联多路控制阀、卸荷通路、溢流阀、单向阀、液压阀和副溢流阀组成,供汽车式起重机专用,其结构如图15所示。变幅缸和伸缩缸控制阀是弹簧对中式,阀芯自动回中。卷扬控制阀是5位的,Ⅰ挡是定位式,Ⅱ挡是弹簧对中式。各联阀的中位为卸荷。控制阀组是三联多路控制阀,3个滑阀均有各自专用泵的并联进油路,各阀芯在中位为串联,各联阀的回油腔直接通总回油路,即各阀的进油腔既并联又串联,回油腔并联。因此,具有以下3个特点:

一是从3个泵来的液压油分别供给各自的控制阀,容许独立操纵或合流操纵。变幅控制阀在中位,由液压泵来的液压油可与供伸缩泵的液压油合流,这两部分油液可与卷扬泵的液压油合流。当前面一联控制阀换向时后面一联控制阀不能实现合流。图16所示为回路示意图。

二是卷扬控制阀阀芯在Ⅰ挡(两侧)只接受一个泵来的液压油,在Ⅱ挡时可进行合流操纵,因此可以对卷扬进行高低速操纵。

三是吊臂伸缩缸的伸出或缩回由主控制阀操纵,液压阀用于调整第二、三节吊臂缸同步伸缩,如图17所示。

图16 回路示意图

图17 卷扬、伸缩、变幅三联阀示意图A

图18 主溢流阀

(1) 各阀芯在中位时

P1、P2、P3泵输入液压油,P1泵输入的液压油通过卸荷口a和第一联阀的b口、单向阀的c口到达中间腔d,在此与P3泵输入的液压油汇合,合流油液通过卸荷通路e、f、g和h到达回油口T1和T2,从P1、P2、P3泵来的全部液压油以低压回到油箱,以利节能。

①第一联阀。此阀用来操纵变幅,装有副溢流阀。由于变幅缸活塞杆侧向力的作用,装有副溢流阀,限定液压油最高压力为6.8 MPa。副溢流阀与B1口相连,向A1口释放压力油。当拉动阀芯时截断卸荷腔,从P1泵来的液压油到B1腔,经回路回到A1腔回油箱。当推阀芯时,液压油按P1→A1、B1→T1返回。

②第二联阀。此阀用来操纵吊臂伸缩,装有液压选择阀。伸缩缸的动作取决于选择阀的滑阀位置。选择后操纵控制阀使液压缸活塞杆伸或缩。P3泵来的液压油与P1泵来的液压油在该阀内汇合,吊臂伸缩缸进行合流操纵。由于第一、二联阀构成串联回路,只能在第一联阀阀芯处于中位时进行合流操纵。两联阀用各自的泵可同时操作。

#d1cm#page#

③第三联阀。此阀用来操纵卷扬。当阀芯被转换到Ⅰ挡时,从P2泵来的液压油到A3口或B3口,而P3泵来的液压油通过g口卸荷。当阀芯被转换到Ⅱ挡时,卸荷口g被截断,因此从P3泵来的液压油通过单向阀K与P2泵的液压油合流,然后到达A3腔或B3腔。所以,通过转换该阀的挡位,可以使1个泵或3个泵的油液供给卷扬马达。当第三联阀和第二联阀同时操纵时,该阀芯在Ⅱ挡也不能实现合流。

④P壳体(R)。P1泵的液压油输入到此壳体,装有溢流阀R1V1。

⑤P壳体用于合流。P2泵的液压油输入到此壳体,此壳体有排出口T2,区别于P壳体(R),装有溢流阀R3V3。

⑥中间壳体。P3泵的液压油输入到此壳体,装有溢流阀R2V2和单向阀。单向阀防止P3泵来的液压油流入油路b。主溢流阀(R1V1、R2V2、R3V3)和副溢流阀都为平衡滑阀式,如图18、19所示。

图19 副溢流阀

(待续)

期待你的精彩评论