解决旋挖钻机拉杆销轴拆卸困难的对策

由旋挖钻机作业的过程可知,施工之前必须先将分段放置的钻桅对接成一体,然后再完成加压缸缸杆与动力头加压支耳之间的连接,最后安装钻杆和钻头。有一些钻机在钻桅主段(中部与钻桅变幅缸铰接)与下段的对接或拆卸过程中,需要通过(在三角架与钻桅下段之间)拉杆的拆装才能完成,即要进行拉杆下铰点与钻桅下段之间连接销轴的安装和拆除工作。在操作过程中,由于各种原因此销轴的装、卸操作较困难,几乎每次都要用大锤敲击,费工费

由旋挖钻机作业的过程可知,施工之前必须先将分段放置的钻桅对接成一体,然后再完成加压缸缸杆与动力头加压支耳之间的连接,最后安装钻杆和钻头。有一些钻机在钻桅主段(中部与钻桅变幅缸铰接)与下段的对接或拆卸过程中,需要通过(在三角架与钻桅下段之间)拉杆的拆装才能完成,即要进行拉杆下铰点与钻桅下段之间连接销轴的安装和拆除工作。在操作过程中,由于各种原因此销轴的装、卸操作较困难,几乎每次都要用大锤敲击,费工费时,令工人头疼不已。

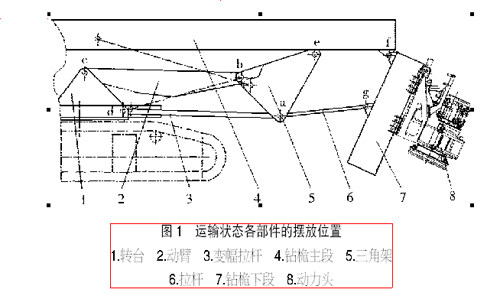

图1

由多数旋挖钻机的结构(见图1)可知,三角架5、动臂2、变幅拉杆3、转台1组成平行四边形机构,在三角架的活动范围内,无论钻桅变幅缸两端铰点的距离如何变化,安装的三角架上的所有部件连同三角架始终作平面运动。机上的动力头8、变幅机构(包括动臂、变幅拉杆、三角架)、钻桅(包括主段和下段)的相互位置如图1所示。为了便于叙述,设:三角架5与变幅拉杆3的铰接点为a,三角架与动臂的铰接点为b,动臂与转台的铰接点为c,转台与变幅拉杆的铰接点为d,三角架与钻桅主段的铰接点为e,钻桅主段与下段的铰接点为f,钻桅下段与拉杆的铰接点为g。

在钻桅的主段与下段对接成一体的过程中,钻桅变幅缸两端铰点的距离须逐步加大。此时钻桅主段绕e点平行于图面转动,f点绕e点作圆周运动,g点保持与f点的距离恒定并绕a点作圆周运动。随着钻桅变幅缸两铰点的距离不断地加大,图1中a、e、f、g点所组成的四边形的夹角在不停的变化。一旦钻桅主段与其下段导轨的对应面相重合,则两段钻桅即连成一体,此时就可拆除拉杆与钻桅下段之间的连接销轴。安装好钻杆与钻头后,钻机即可进行施工作业。

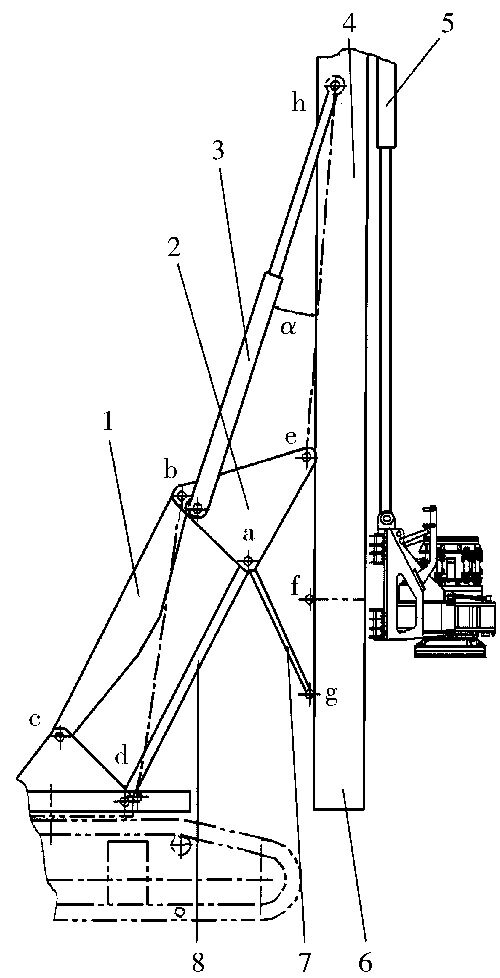

由图2知,当钻桅主段与下段连成一体时,a、e、g点构成一个稳固的三角形,(设变幅缸与钻桅的铰接点为h)。从理论上讲,此时钻桅变幅缸两端铰点的距离恰到好处,三角形的3个铰接点上除承受部件本身重力外并无任何附加力,此时拆除拉杆与钻桅下段之间的连接销轴应轻而易举,但实际并非如此。其原因是:无论两段钻桅之间采用螺栓还是销轴连接,为了方便装配,设计时其孔与螺栓(销轴)之间都留有一定的间隙。按理,只有在两段钻桅的连接孔与连接件的中心线完全重合时才能穿入连接件(螺栓或销轴)。但在实际操作过程中,工人往往是只要能在两段钻桅连接孔之间穿入螺栓或销轴(钻桅的主段与下段导轨的对应平面只达到准重合的程度),变幅缸两段铰点的距离就不再变动了,这样当旋紧螺栓或固定销轴时,h点以及e、g、a点上都会出现附加作用力(由连接完毕的螺栓或销轴产生驱使两段钻桅导轨完全重合的作用力所致)。如果两图2 旋挖钻机结构(部分)

图2 旋挖钻机结构(部分)

1.动臂 2.三角架 3.变幅缸

4.钻桅主段 5.加压缸 6.钻桅下段

7.拉杆 8.变幅拉杆

段钻桅之间采用螺栓对接,而两钻桅对应平面又未完全重合(准重合状态),当钻桅下段与拉杆之间的连接销轴拆除后,必须再次拧紧螺栓,否则两段钻桅就会产生微小的相对运动,直接影响钻机作业的成孔精度(钻孔深度为50~75m)。此外,还可能出现另一种情况,两段钻桅连接孔的中心线已完全重合(此时两钻桅对应的平面已重合),若此时钻桅变幅缸大腔继续供油,则h、e、g、a点上仍然会出现附加作用力(钻桅变幅缸两端铰点的距离大于理想尺寸所致),而现有的液压系统对变幅缸的微调控制又不理想,故很难通过液压操作消除上述各点的附加作用力,再加上驾驶员操作不熟练,无法使变幅缸两端铰点的距离达到理想的状态,因而装、卸销轴时使用大锤敲击是必然的。

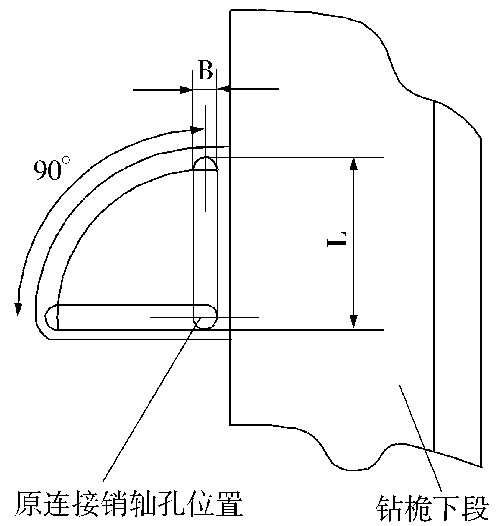

综上所述,为了避免对接两段钻桅时二次拧紧螺栓,不妨采取将变幅缸两铰点的距离调整得比理想尺寸“稍大”,使拉杆承受一定的压力,当该螺栓拧紧到规定的力矩后,再采取缩短变幅缸两端铰点距离的方法解决该难题。为了实现这一目的,必须把钻桅下段与拉杆之间的连接孔由圆形改成长圆形。长圆形孔的实际可分布区域如图3所示。宽度(B)为现有圆孔的直径,其长度(L)由变幅缸两端铰点的最小可控行程,以及h至e和g至e点距离的比值确定。只要L选择得合理,则可彻底攻克目前拉杆与钻桅下段之间的连接销轴装、卸困难的顽症。

图3 长圆孔的实际分布区域

L值的确定:当钻桅处于垂直状态时,设:钻桅变幅缸两铰点的最小可控行程为l,钻桅变幅缸中心线与图2中e、h点连线的夹角为α,h点至e点的距离为H,e点至g点的距离为h。经计算,l×sinα/L=H/h,即钻机的有关零部件在制造过程中必须保证L≥l×sinα×h/H。

据分析,如果采取钻桅变幅缸两铰点的距离比理想尺寸“稍短”的方法(使拉杆处于受拉状态),同样也可以解决该难题,只是其长圆形孔与连接销接触的位置稍有不同。由于采取这种方法连接时,两段钻桅对应平面未完全重合,拆除连接销轴后,对采用螺栓连接的上、下钻桅,必须对螺栓进行二次拧紧。从理论上讲,其长圆形孔的位置也不是唯一的(即使其中一个圆心位置已确定),其可分布区域的夹角应为90°。

上述结构已经用于XP160型旋挖钻机的设计,反映良好。

(作者地址:江苏省徐州市金山桥工业开发区一区,徐州徐工筑路机械有限公司 221004)

期待你的精彩评论